積層スタックは、材料の層を接着して構成され、業界全体で極めて重要な役割を果たします。積層スタックの接着方法と溶接方法の選択は、これらのスタックの構造的完全性とパフォーマンスに大きく影響します。

この記事では、適切な手法を選択するという重要な意思決定プロセスについて詳しく説明します。耐久性と機能性を最適化するには、接着と溶接のニュアンスを理解することが不可欠です。

以降のセクションでは、各手法について説明し、その用途、利点、および欠点についての洞察を提供します。この包括的な分析は、メーカーが積層スタックの製造を成功させるための情報に基づいた決定を下せるようにすることを目的としています。

モーター ラミネーション スタックとは何ですか?

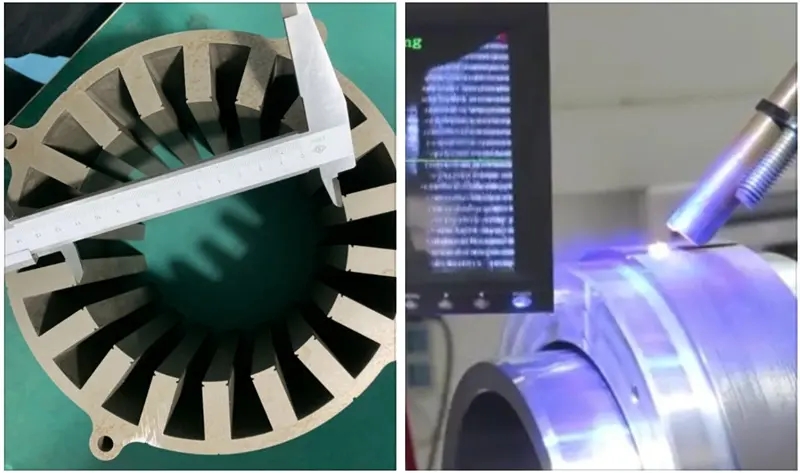

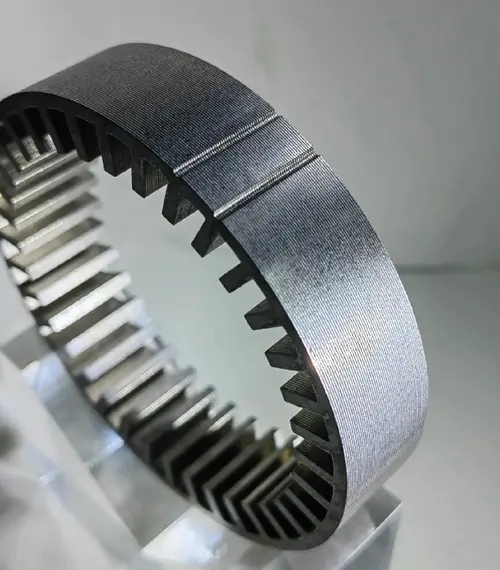

モーター積層スタックは、細心の注意を払って配置された層の融合であり、多くの産業用途の中核を形成します。これらのローター スタックとステーター スタックは通常、効率を高めるために戦略的に配置された積層金属シートで構成されています。その重要性は、自動車から電子機器まで、さまざまな業界に及びます。

積層スタックの独自の構成は、電気的および磁気的特性を最適化するように設計されており、モーターの製造に不可欠です。複雑な設計とアプリケーションのニュアンスを理解することは、モーターのパフォーマンスを向上させるためにその可能性を最大限に活用するための鍵となります。

製造プロセスでは、これらのスタックは基礎要素として機能し、さまざまなアプリケーションにわたってモーターの全体的な効率と信頼性に影響を与えます。

ラミネーション スタックの接着とは何ですか?

モーター積層スタックの接着には、接着方法を使用した層の戦略的な融合が含まれます。これは、さまざまな製造分野で不可欠なプロセスです。さまざまな接着剤を使用する接着技術は、積層層内に凝集構造を作成します。この技術により、強力な接着が保証され、積層スタックの全体的な強度と耐久性が向上します。一般的な方法は、接着接着と自己接着です。

一般的な接着剤には、エポキシ、ポリウレタン、アクリルなどがあり、それぞれが特定の用途のニーズに合わせて調整されています。接着剤の種類とその固有の特性を調べることで、選択プロセスに関する貴重な洞察が得られ、メーカーは電気モーターのラミネーション スタック アプリケーションの特定の要件に基づいて情報に基づいた決定を下すことができます。

モーター コア ラミネーション スタックの接着の利点

構造の完全性の向上

接着により、積層間の強力で密着した接続が保証されます。

費用対効果

一般的に、接着プロセスの方が経済的で、全体的な生産コストを削減します。

材料の適合性

接着はさまざまな材料に対応し、設計の柔軟性を提供します。

軽量化

接着方法により、多くの場合、構造が軽量化され、重量が重要な要素となるアプリケーションで有利になります。

振動減衰

接着は振動を吸収し、モーターのパフォーマンス向上に貢献します。

モーター コア ラミネーション スタックの接着の欠点

長期安定性

接着に使用される接着剤は、時間の経過とともに劣化し、安定性に影響を与える可能性があります。

初期硬化時間

接着プロセスでは、硬化または固化に追加の時間が必要になり、生産速度に影響する場合があります。

環境への影響

一部の接着剤には環境上の考慮事項があります。

特定の材料に限定

接着は多用途ですが、特定の材料では制限がある場合があります。

重量増加の可能性

接着により重量が増加する可能性があり、重量に敏感なアプリケーションでは懸念される可能性があります。

さまざまな業界におけるモーター ラミネーション ボンディングの用途

ステーターとローターの積層スタックの接着は、さまざまな業界で広く使用されており、その汎用性と適応性を示しています。

自動車部門では、メーカーは電気モーターの積層コアに接着を利用して効率を高めています。航空宇宙産業は、接着による軽量化の恩恵を受け、燃費向上に貢献しています。

エレクトロニクス分野では、バックラックは変圧器や磁気部品の製造に不可欠です。再生可能エネルギー分野では、発電機コアの製造に接着が採用されており、性能が最適化されています。

医療分野に移ると、接着積層スタックは診断機器の製造に利用されています。これらの多様な用途は、接着積層スタックの利点から恩恵を受けている幅広い業界を強調しています。

ラミネーション スタックの溶接とは何ですか?

積層スタックの溶接では、熱と圧力を適用して層を融合し、統一された構造を作成します。方法として、溶接は積層材料をシームレスにまとめる堅牢なプロセスです。

レーザー溶接、TIG(タングステン不活性ガス)溶接、MAG(金属活性ガス)溶接など、さまざまな溶接技術がこのプロセスに貢献しています。レーザー溶接は、精度を高めるために集中した光線を利用し、TIG溶接はタングステン電極を使用して強力な結合を作成します。一方、MAG溶接は、融合プロセスにシールドガスを使用します。各技術には独自の利点があり、さまざまな電気鋼積層スタックの要件に対応します。

ラミネーション スタックの溶接の利点

高強度

溶接により強固な結合が形成され、構造の完全性が確保されます。

効率

さまざまな溶接技術により、迅速かつ効率的な組み立てが可能になります。

汎用性

溶接はさまざまな材料に適しており、その適用範囲が広がります。

精度

レーザー溶接などの技術では、融合プロセスを正確に制御できます。

長寿命

溶接された接合部は、長期間にわたって耐久性を発揮することがよくあります。

ラミネーション スタックの溶接の欠点

熱影響部

一部の溶接方法では熱影響部が発生し、材料の特性に影響を与える可能性があります。

コスト

溶接の初期設備とセットアップのコストは高くなる可能性があります。

複雑さ

特定の溶接技術では熟練したオペレーターが必要となり、製造プロセスが複雑になります。

歪みの可能性

溶接により薄い材料が変形し、寸法精度に影響する場合があります。

環境への影響

特定の溶接プロセスでは煙が発生し、環境問題を引き起こす可能性があります。

特定の積層スタックアプリケーションに最も適した溶接方法を決定するには、これらの要素を慎重に検討することが重要です。

モーター ラミネーションの溶接の用途

電気モーター積層の溶接は、さまざまな業界で広く使用されており、その汎用性と有効性を示しています。

自動車部門では、モーター ラミネーションの組み立てに溶接が採用されており、電気自動車の推進システムの堅牢な接続を確保しています。航空宇宙産業は、耐久性があり軽量なモーター部品を作成するために溶接を利用しており、燃費向上に貢献しています。

さらに、モーター積層の溶接は、信頼性と効率が最も重要である産業用モーターの製造において極めて重要な役割を果たします。

再生可能エネルギー部門では、発電機コアの製造と持続可能なエネルギー ソリューションの生産のサポートに溶接が不可欠です。これらの多様なアプリケーションは、さまざまな分野でモーターのパフォーマンスを最適化するための溶接の広範な有用性を浮き彫りにしています。

比較分析: 接着と溶接

|

構造の完全性と耐久性 |

積層スタックで接着と溶接を比較すると、溶接は材料の融合により構造的完全性が高く、耐久性が向上することがよくあります。接着は接着剤に依存しており、効果的ではありますが、長期的な安定性が考慮される可能性があります。 |

|---|---|

|

コストへの影響 |

溶接は、設備と熟練した労働力を必要とするため、初期コストが高くなる可能性があります。逆に、接着は一般的にコスト効率が高いため、予算重視のプロジェクトには好ましい選択肢となります。 |

|

生産効率 |

溶接プロセス、特に自動化されたプロセスは、より高速になる傾向があり、生産効率が向上します。接着は効果的ですが、硬化または固化に時間がかかる可能性があり、全体的な生産速度に影響します。 |

|

環境への配慮 |

環境への影響という点では、特定の溶接プロセスで排出物が発生する可能性があるため、接着はカーボンフットプリントが低い場合が多いです。接着は、持続可能な製造方法に合致する、より環境に優しい選択肢と考えられています。 |

|

カスタマイズと設計の柔軟性 |

接着は、さまざまな材料との互換性があるため、設計の柔軟性が高くなります。溶接は多用途ですが、材料の互換性に基づいて制限があり、設計の柔軟性に影響する場合があります。カスタマイズのニーズを慎重に検討することが、意思決定プロセスで重要です。 |

方法の選択に影響する要因

材料の種類と特性

積層スタックの接着と溶接の選択は、材料の性質と特性によって大きく左右されます。溶接はさまざまな金属を融合するのに優れていますが、接着は複合材料やポリマーなど、より幅広い材料との互換性を提供します。

コストに関する考慮事項:

コストは、方法の選択において重要な役割を果たします。溶接では、機器と熟練した労働力が必要なため、初期費用が高くなることがよくあります。一方、接着はコスト効率が高い傾向があるため、予算が限られているプロジェクトにとって魅力的な選択肢となります。

生産速度と効率

ペースの速い製造分野では、生産速度と効率が最も重要です。溶接、特に自動化されたプロセスは、一般的に接着よりも速く、全体的な生産効率の向上に貢献します。適切な積層スタック製造方法を決定する際には、プロジェクトの緊急性と望ましいタイムラインを慎重に検討する必要があります。

結論

結論として、接着と溶接の積層スタックのニュアンスを理解することは、製造プロセスを最適化するために重要です。この調査で強調された重要なポイントを要約することで、メーカーは特定のニーズに適した方法について情報に基づいた決定を下すことができます。

業界が進化するにつれて、接着および溶接技術の継続的な進歩は刺激的な可能性を約束しており、積層スタック製造のダイナミックな状況で効率と競争力を高めるために、これらの開発に遅れずについていくことの重要性を強調しています。

よくある質問

積層接着技術とは何ですか?

積層接着では、接着方法を使用して層を結合し、統一された構造を作成します。エポキシやポリウレタンなどの接着剤を塗布して凝集結合を形成し、積層スタックの強度と耐久性を高めます。

ステータ積層板はどのように接合されていますか?

ステータ積層は、通常、溶接または接着方法で接合されます。溶接では、熱と圧力を利用して融合しますが、接着では、接着剤を使用してモーター部品に凝集構造を作成します。

積層スタックの接着と溶接の主な違いは何ですか?

主な違いは方法にあります。接着では、凝集のために接着剤を使用するため、設計の柔軟性が得られますが、溶接では、堅牢な接続のために融合が含まれ、積層スタックの構造的完全性と耐久性が向上します。

接着と溶接の選択は生産コストにどのように影響しますか?

製造コストは、方法の選択によって左右されます。溶接では、通常、設備と熟練した労働力のために初期コストが高くなりますが、接着はコスト効率が高い場合が多く、予算を考慮したプロジェクトには有利です。

接着ワニス(バックラック)ラミネーション - 今すぐ行動しましょう!

当社の高度な積層接着ソリューションで、比類のない品質と性能を製品にもたらします。構造の完全性を高め、振動を減らし、磁気エネルギーの伝達を最適化するために、当社の専門知識を信頼してください。今すぐお問い合わせください!

次の記事もご覧ください