Lamineringsstaplar, som består av skikt av material som är sammanfogade, spelar en avgörande roll inom olika industrier. Valet mellan limning och svetsning av lamineringsstaplar påverkar avsevärt den strukturella integriteten och prestandan hos dessa staplar.

I den här artikeln fördjupar vi oss i den avgörande beslutsprocessen för att välja rätt teknik. Att förstå nyanserna av limning och svetsning blir absolut nödvändigt för att optimera hållbarhet och funktionalitet.

De efterföljande avsnitten kommer att utforska varje metod och ge insikter om dess tillämpningar, fördelar och nackdelar. Denna omfattande analys syftar till att vägleda tillverkare att fatta välgrundade beslut för framgångsrik tillverkning av lamineringsstaplar.

Vad är motorlamineringsstaplar?

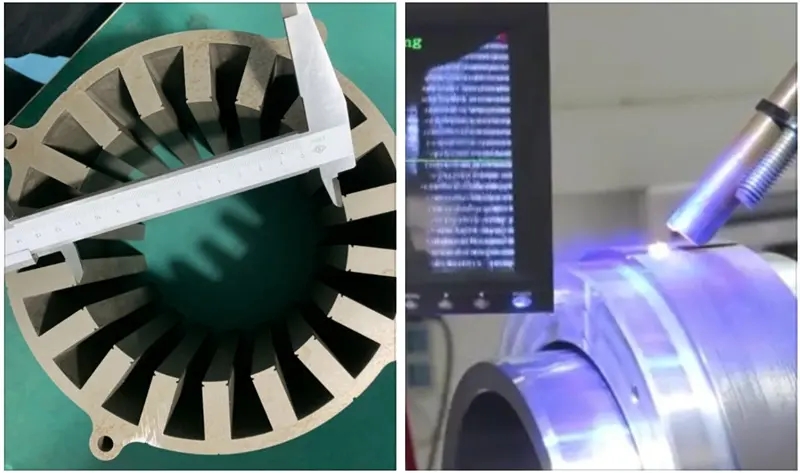

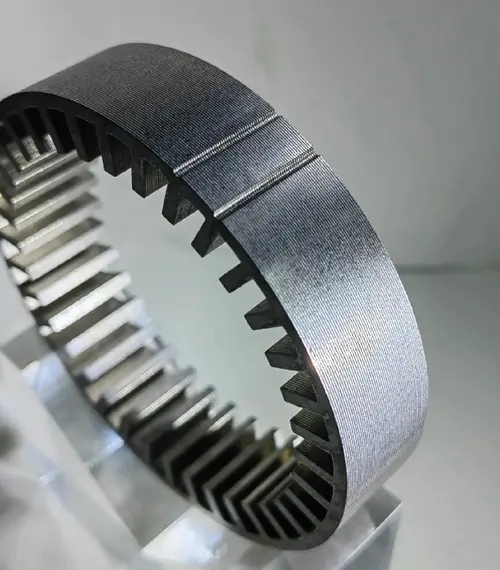

Motorlamineringsstaplar, en sammansmältning av noggrant arrangerade lager, utgör kärnan i många industriella tillämpningar. Dessa rotor- och statorstaplar består vanligtvis av laminerade metallplåtar, strategiskt arrangerade för att öka effektiviteten. Deras betydelse spänner över olika branscher, från fordonsindustrin till elektronik.

Den unika sammansättningen av lamineringsstaplar är utformad för att optimera elektriska och magnetiska egenskaper, vilket gör dem oumbärliga vid motortillverkning. Att förstå de invecklade design- och tillämpningsnyanserna är nyckeln till att utnyttja deras fulla potential för att förbättra motorprestanda.

I tillverkningsprocesser fungerar dessa stackar som grundläggande element, och påverkar den övergripande effektiviteten och tillförlitligheten hos motorer över ett spektrum av applikationer.

Vad är limning av lamineringsstaplar?

Limning av motorlamineringsstaplar innebär strategisk sammansmältning av skikt med hjälp av limmetoder, en process som är avgörande inom olika tillverkningsområden. Bindningstekniken, med användning av olika limmedel, skapar en sammanhängande struktur i de laminerade skikten. Denna teknik säkerställer en robust vidhäftning, vilket förbättrar den totala styrkan och hållbarheten hos lamineringsstapeln. Vanliga metoder är limning och självbindning.

Vanliga bindemedel inkluderar epoxi, polyuretan och akryl, var och en skräddarsydd för specifika applikationsbehov. Att utforska typerna av bindemedel och deras unika egenskaper ger värdefulla insikter i urvalsprocessen, vilket gör det möjligt för tillverkare att fatta välgrundade beslut baserat på de specifika kraven för deras applikationer för laminering av elmotorer.

Fördelar med limning av motorkärnlamineringsstaplar

Förbättrad strukturell integritet

Limning säkerställer en stark och sammanhängande koppling mellan lamineringarna.

Kostnadseffektivitet

I allmänhet är bindningsprocesser mer ekonomiska, vilket minskar de totala produktionskostnaderna.

Materialkompatibilitet

Limning rymmer en mängd olika material, vilket erbjuder flexibilitet i design.

Minskad vikt

Limningsmetoder resulterar ofta i lättare strukturer, fördelaktigt i applikationer där vikt är en kritisk faktor.

Vibrationsdämpning

Limning kan absorbera vibrationer, vilket bidrar till förbättrad motorprestanda.

Nackdelar med att limma motorkärnlamineringsstaplar

Långsiktig stabilitet

Lim som används vid limning kan försämras med tiden, vilket påverkar stabiliteten.

Initial härdningstid

Bindningsprocesser kan kräva ytterligare tid för härdning eller härdning, vilket påverkar produktionshastigheten.

Miljöpåverkan

Vissa bindemedel kan ha miljöhänsyn.

Begränsad till vissa material

Även om den är mångsidig, kan bindning ha begränsningar med vissa material.

Potentiell viktökning

Limning kan införa ytterligare vikt, vilket kan vara ett problem i viktkänsliga applikationer.

Tillämpningar av motorlamineringslimning i olika industrier

Förbindning av stator- och rotorlamineringsstaplar har många användningsområden inom olika industrier, vilket exemplifierar deras mångsidighet och anpassningsförmåga.

Inom fordonssektorn använder tillverkare bindning för laminerade kärnor i elmotorer, vilket ökar effektiviteten. Flygindustrin drar nytta av den viktminskning som uppnås genom bindning, vilket bidrar till bränsleeffektivitet.

Inom elektronikområdet visar sig backlack vara avgörande vid tillverkning av transformatorer och magnetiska komponenter. Inom sektorn för förnybar energi används bindning vid tillverkning av generatorkärnor, vilket optimerar prestandan.

Övergången till det medicinska området används bonding lamineringsstaplar vid produktion av diagnostisk utrustning. Dessa olika applikationer understryker det breda spektrumet av industrier som drar nytta av fördelarna med bondade lamineringsstaplar.

Vad är svetslamineringsstaplar?

Svetslamineringsstaplar involverar sammansmältning av skikt genom applicering av värme och tryck, vilket skapar en enhetlig struktur. Som metod är svetsning en robust process som sammanför laminerade material sömlöst.

Olika svetstekniker bidrar till denna process, inklusive lasersvetsning, TIG-svetsning (Tungsten Inert Gas) och MAG-svetsning (Metal Active Gas). Lasersvetsning använder en koncentrerad ljusstråle för precision, medan TIG-svetsning använder en volframelektrod för att skapa en stark bindning. MAG-svetsning, å andra sidan, använder en skyddsgas för fusionsprocessen. Varje teknik erbjuder unika fördelar, som tillgodoser olika krav på elektriska stållamineringsstaplar.

Fördelar med svetsning av lamineringsstaplar

Hög styrka

Svetsning skapar robusta bindningar, vilket säkerställer strukturell integritet.

Effektivitet

Olika svetstekniker ger snabb och effektiv montering.

Mångsidighet

Svetsning passar ett brett utbud av material, vilket utökar dess applikationsområde.

Precision

Tekniker som lasersvetsning ger exakt kontroll över smältprocessen.

Livslängd

Svetsfogar uppvisar ofta hållbarhet under längre perioder.

Nackdelar med svetsning av lamineringsstaplar

Värmepåverkad zon

Vissa svetsmetoder introducerar en värmepåverkad zon, vilket potentiellt påverkar materialegenskaperna.

Kosta

Initial utrustning och installationskostnader för svetsning kan vara högre.

Komplexitet

Vissa svetstekniker kräver skickliga operatörer, vilket gör tillverkningsprocessen mer komplex.

Potentiell distorsion

Svetsning kan förvränga tunna material, vilket påverkar dimensionsnoggrannheten.

Miljöpåverkan

Vissa svetsprocesser kan generera ångor, vilket ger upphov till miljöproblem.

Noggrant övervägande av dessa faktorer är viktigt för att bestämma den mest lämpliga svetsmetoden för specifika lamineringsstaplar.

Tillämpningar av svetsmotorlaminering

Svetsning av elektriska motorlamineringar har omfattande tillämpningar inom olika branscher, vilket visar upp dess mångsidighet och effektivitet.

Inom fordonssektorn används svetsning för montering av motorlaminat, vilket säkerställer robusta anslutningar för framdrivningssystem för elfordon. Flygindustrin använder svetsning för att skapa hållbara och lätta motorkomponenter, vilket bidrar till förbättrad bränsleeffektivitet.

Dessutom spelar svetsmotorlamineringar en avgörande roll vid tillverkningen av industrimotorer, där tillförlitlighet och effektivitet är avgörande.

Inom sektorn för förnybar energi är svetsning avgörande för att tillverka generatorkärnor och stödja produktionen av hållbara energilösningar. Dessa olika tillämpningar framhäver den utbredda användbarheten av svetsning för att optimera motorprestanda inom olika sektorer.

Jämförande analys: Limning kontra svetsning

|

Strukturell integritet och hållbarhet |

När man jämför limning och svetsning i lamineringsstaplar ger svetsning ofta högre strukturell integritet på grund av sammansmältning av material, vilket förbättrar hållbarheten. Limning förlitar sig på lim, och även om det är effektivt, kan långsiktig stabilitet vara ett övervägande. |

|---|---|

|

Kostnadskonsekvenser |

Svetsning kan medföra högre initiala kostnader på grund av utrustning och kvalificerad arbetskraft. Omvänt är bindning i allmänhet mer kostnadseffektivt, vilket gör det till ett gynnsamt alternativ för budgetmedvetna projekt. |

|

Produktionseffektivitet |

Svetsprocesser, särskilt automatiserade sådana, tenderar att vara snabbare, vilket förbättrar produktionseffektiviteten. Limning, även om den är effektiv, kan kräva mer tid för härdning eller härdning, vilket påverkar den totala produktionshastigheten. |

|

Miljöhänsyn |

När det gäller miljöpåverkan har bindning ofta ett lägre koldioxidavtryck eftersom vissa svetsprocesser kan ge utsläpp. Limning anses vara ett grönare alternativ, i linje med hållbara tillverkningsmetoder. |

|

Flexibilitet i anpassning och design |

Limning ger större flexibilitet i designen tack vare dess kompatibilitet med ett brett utbud av material. Svetsning, även om den är mångsidig, kan ha begränsningar baserat på materialkompatibilitet, vilket påverkar designflexibiliteten. Noggrant övervägande av anpassningsbehov är avgörande i beslutsprocessen. |

Faktorer som påverkar metodval

Materialtyp och egenskaper

Valet mellan limning och svetsning för lamineringsstaplar påverkas väsentligt av materialets natur och egenskaper. Även om svetsning är skicklig på att smälta olika metaller, erbjuder bindning kompatibilitet med ett bredare spektrum av material, inklusive kompositer och polymerer.

Kostnadsöverväganden:

Kostnaden spelar en avgörande roll i valet av metod. Svetsning innebär ofta högre initiala kostnader på grund av krav på utrustning och kvalificerad arbetskraft. Limning, å andra sidan, tenderar att vara mer kostnadseffektiv, vilket gör det till ett attraktivt alternativ för projekt med budgetbegränsningar.

Produktionshastighet och effektivitet

I det snabba tillverkningsområdet är produktionshastighet och effektivitet av största vikt. Svetsning, särskilt automatiserade processer, är i allmänhet snabbare än limning, vilket bidrar till ökad total produktionseffektivitet. Brådskande av projektet och önskade tidslinjer bör noggrant vägas när man bestämmer lämplig lamineringsstapel tillverkningsmetod.

Slutsats

Sammanfattningsvis är det avgörande att förstå nyanserna av limning kontra svetsning av lamineringsstaplar för att optimera tillverkningsprocesser. Genom att rekapitulera de viktigaste punkterna som lyfts fram i denna utforskning kan tillverkare fatta välgrundade beslut om den lämpliga metoden för deras specifika behov.

I takt med att industrier utvecklas lovar de kontinuerliga framstegen inom bindnings- och svetsteknik spännande möjligheter, vilket betonar vikten av att hålla sig à jour med denna utveckling för ökad effektivitet och konkurrenskraft i det dynamiska landskapet för tillverkning av lamineringsstaplar.

Vanliga frågor

Vad är lamineringstekniken?

Lamineringslimning innebär att sammanfoga lager med hjälp av limmetoder, vilket skapar en enhetlig struktur. Vidhäftande medel som epoxi eller polyuretan appliceras för att bilda en sammanhängande bindning, vilket ökar styrkan och hållbarheten i lamineringsstaplar.

Hur är statorlamineringarna sammanfogade?

Statorlamineringar sammanfogas vanligtvis genom svets- eller bindningsmetoder. Svetsning använder värme och tryck för smältning, medan limning använder lim för att skapa en sammanhängande struktur i motorkomponenter.

Vilka är de primära skillnaderna mellan limning och svetsning av lamineringsstaplar?

De viktigaste skillnaderna ligger i metoderna – limning förlitar sig på lim för sammanhållning, erbjuder designflexibilitet, medan svetsning involverar smältning för robusta anslutningar, vilket ger högre strukturell integritet och hållbarhet i lamineringsstaplar.

Hur påverkar valet mellan limning och svetsning produktionskostnaden?

Produktionskostnaden påverkas av metodval. Svetsning medför vanligtvis högre initiala kostnader på grund av utrustning och kvalificerad arbetskraft, medan limning ofta är mer kostnadseffektivt, vilket gör det fördelaktigt för projekt med budgetöverväganden.

Limningslack (Backlack) Laminering - agera nu!

Tillför oöverträffad kvalitet och prestanda till dina produkter med våra avancerade lamineringslösningar. Lita på vår expertis för att förbättra strukturell integritet, minska vibrationer och optimera magnetisk energiöverföring. Kontakta oss nu!

Du kanske också är intresserad av