Gli stack di laminazione, costituiti da strati di materiali legati insieme, svolgono un ruolo fondamentale in tutti i settori. La scelta tra i metodi di incollaggio e saldatura dei pacchi di laminazione influenza in modo significativo l'integrità strutturale e le prestazioni di questi pacchi.

In questo articolo, approfondiamo il processo decisionale cruciale relativo alla selezione della tecnica appropriata. Comprendere le sfumature dell'incollaggio e della saldatura diventa fondamentale per ottimizzare la durata e la funzionalità.

Le sezioni successive esploreranno ciascun metodo, fornendo approfondimenti sulle sue applicazioni, vantaggi e svantaggi. Questa analisi completa mira a guidare i produttori nel prendere decisioni informate per una fabbricazione di successo dello stack di laminazione.

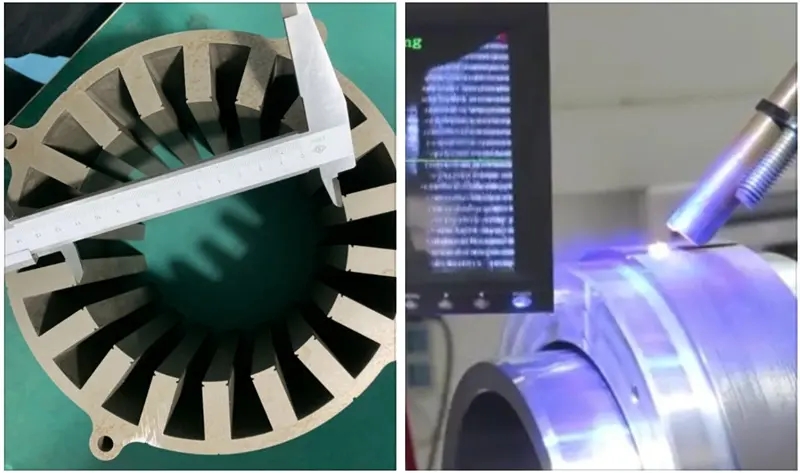

Cosa sono gli stack di laminazione del motore?

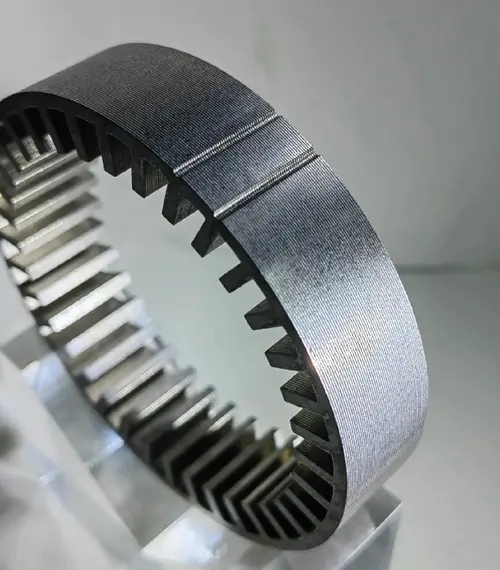

I pacchi di laminazione del motore, una fusione di strati disposti meticolosamente, costituiscono il nucleo di molte applicazioni industriali. Questi gruppi di rotore e statore sono generalmente costituiti da fogli metallici laminati, disposti strategicamente per migliorare l'efficienza. La loro importanza abbraccia diversi settori, dall’automotive all’elettronica.

La composizione unica dei pacchi di laminazione è progettata per ottimizzare le proprietà elettriche e magnetiche, rendendoli indispensabili nella produzione di motori. Comprendere il design complesso e le sfumature applicative è fondamentale per sfruttare tutto il loro potenziale nel migliorare le prestazioni del motore.

Nei processi di produzione, questi stack fungono da elementi fondamentali, influenzando l'efficienza e l'affidabilità complessive dei motori in un'ampia gamma di applicazioni.

Cos'è l'incollaggio di pile di laminazione?

L'incollaggio degli stack di laminazione del motore comporta la fusione strategica degli strati utilizzando metodi adesivi, un processo vitale in vari settori della produzione. La tecnologia di incollaggio, che utilizza diversi agenti adesivi, crea una struttura coesa all'interno degli strati laminati. Questa tecnica garantisce un'adesione robusta, migliorando la resistenza complessiva e la durata della pila di laminazione. I metodi comuni sono l'incollaggio adesivo e l'autoincollaggio.

Gli agenti leganti comuni includono epossidici, poliuretanici e acrilici, ciascuno adattato alle esigenze applicative specifiche. L’esplorazione dei tipi di agenti leganti e delle loro caratteristiche uniche fornisce preziose informazioni sul processo di selezione, consentendo ai produttori di prendere decisioni informate in base ai requisiti specifici delle loro applicazioni di pacco lamellare per motori elettrici.

Vantaggi dell'incollaggio di pile di laminazione del nucleo del motore

Maggiore integrità strutturale

L'incollaggio garantisce una connessione forte e coesa tra le laminazioni.

Efficacia dei costi

In generale, i processi di incollaggio sono più economici, riducendo i costi di produzione complessivi.

Compatibilità dei materiali

L'incollaggio è adatto a una vasta gamma di materiali, offrendo flessibilità nella progettazione.

Peso ridotto

I metodi di incollaggio spesso danno come risultato strutture più leggere, vantaggiose nelle applicazioni in cui il peso è un fattore critico.

Smorzamento delle vibrazioni

Il collegamento può assorbire le vibrazioni, contribuendo a migliorare le prestazioni del motore.

Svantaggi dell'incollaggio degli stack di laminazione del nucleo del motore

Stabilità a lungo termine

Gli adesivi utilizzati nell'incollaggio possono degradarsi nel tempo, compromettendo la stabilità.

Tempo di cura iniziale

I processi di incollaggio possono richiedere tempo aggiuntivo per la polimerizzazione o l'indurimento, con un impatto sulla velocità di produzione.

Impatto ambientale

Alcuni agenti leganti possono avere considerazioni ambientali.

Limitato a determinati materiali

Sebbene versatile, l'incollaggio può presentare limitazioni con determinati materiali.

Potenziale aumento di peso

Il collegamento può introdurre peso aggiuntivo, il che può costituire un problema nelle applicazioni sensibili al peso.

Applicazioni dell'incollaggio della laminazione del motore in diversi settori

Il collegamento di pacchi di laminazione di statore e rotore trova applicazioni diffuse in diversi settori, esemplificandone la versatilità e l'adattabilità.

Nel settore automobilistico, i produttori utilizzano l’incollaggio per i nuclei laminati nei motori elettrici, migliorandone l’efficienza. L’industria aerospaziale trae vantaggio dalla riduzione del peso ottenuta attraverso l’incollaggio, contribuendo all’efficienza del carburante.

Nel campo dell'elettronica, il gioco si rivela cruciale nella produzione di trasformatori e componenti magnetici. Nel settore delle energie rinnovabili, il bonding viene impiegato nella fabbricazione dei nuclei dei generatori, ottimizzandone le prestazioni.

Passando al campo medico, gli stack di laminazione incollati vengono utilizzati nella produzione di apparecchiature diagnostiche. Queste diverse applicazioni sottolineano l’ampio spettro di settori che beneficiano dei vantaggi degli stack di laminazione incollati.

Cos'è la saldatura degli stack di laminazione?

La saldatura di pacchi di laminazione prevede la fusione degli strati attraverso l'applicazione di calore e pressione, creando una struttura unificata. Come metodo, la saldatura è un processo robusto che unisce i materiali laminati senza soluzione di continuità.

Varie tecniche di saldatura contribuiscono a questo processo, tra cui la saldatura laser, la saldatura TIG (Tungsten Inert Gas) e la saldatura MAG (Metal Active Gas). La saldatura laser utilizza un raggio di luce concentrato per garantire precisione, mentre la saldatura TIG utilizza un elettrodo di tungsteno per creare un legame forte. La saldatura MAG, invece, utilizza un gas di protezione per il processo di fusione. Ciascuna tecnica offre vantaggi unici, soddisfacendo i diversi requisiti di stack di laminazione elettrica dell'acciaio.

Vantaggi della saldatura di pile di laminazioni

Molta forza

La saldatura crea legami robusti, garantendo l'integrità strutturale.

Efficienza

Varie tecniche di saldatura offrono un assemblaggio rapido ed efficiente.

Versatilità

La saldatura è adatta a un'ampia gamma di materiali, ampliando la sua gamma di applicazioni.

Precisione

Tecniche come la saldatura laser forniscono un controllo preciso sul processo di fusione.

Longevità

I giunti saldati spesso mostrano una durabilità per periodi prolungati.

Svantaggi della saldatura di pile di laminazioni

Zona influenzata dal calore

Alcuni metodi di saldatura introducono una zona alterata dal calore, che potenzialmente influisce sulle proprietà del materiale.

Costo

I costi iniziali dell'attrezzatura e di installazione per la saldatura possono essere più elevati.

Complessità

Alcune tecniche di saldatura richiedono operatori esperti, aggiungendo complessità al processo di produzione.

Potenziale distorsione

La saldatura può distorcere i materiali sottili, compromettendo la precisione dimensionale.

Impatto ambientale

Alcuni processi di saldatura possono generare fumi, sollevando preoccupazioni ambientali.

Un'attenta considerazione di questi fattori è essenziale per determinare l'approccio di saldatura più adatto per specifiche applicazioni di gruppi di laminazione.

Applicazioni della saldatura delle laminazioni dei motori

La saldatura delle laminazioni dei motori elettrici trova ampie applicazioni in tutti i settori, dimostrando la sua versatilità ed efficacia.

Nel settore automobilistico, la saldatura viene utilizzata per l'assemblaggio dei lamierini dei motori, garantendo connessioni robuste per i sistemi di propulsione dei veicoli elettrici. L'industria aerospaziale utilizza la saldatura per creare componenti di motori durevoli e leggeri, contribuendo a migliorare l'efficienza del carburante.

Inoltre, la saldatura dei lamierini dei motori svolge un ruolo fondamentale nella produzione di motori industriali, dove l'affidabilità e l'efficienza sono fondamentali.

Nel settore delle energie rinnovabili, la saldatura è fondamentale per fabbricare i nuclei dei generatori e supportare la produzione di soluzioni energetiche sostenibili. Queste diverse applicazioni evidenziano l’utilità diffusa della saldatura nell’ottimizzazione delle prestazioni del motore in diversi settori.

Analisi comparativa: incollaggio vs saldatura

|

Integrità strutturale e durabilità |

Quando si confrontano l'incollaggio e la saldatura negli stack di laminazione, la saldatura spesso fornisce una maggiore integrità strutturale grazie alla fusione dei materiali, migliorando la durata. L'incollaggio si basa sugli adesivi e, sebbene efficace, la stabilità a lungo termine potrebbe essere una considerazione. |

|---|---|

|

Implicazioni sui costi |

La saldatura può comportare costi iniziali più elevati a causa delle esigenze di attrezzature e manodopera qualificata. Al contrario, il bonding è generalmente più conveniente, rendendolo un’opzione favorevole per progetti attenti al budget. |

|

Efficienza di produzione |

I processi di saldatura, in particolare quelli automatizzati, tendono ad essere più veloci, migliorando l’efficienza produttiva. L'incollaggio, sebbene efficace, può richiedere più tempo per la polimerizzazione o l'indurimento, con un impatto negativo sulla velocità di produzione complessiva. |

|

Considerazioni ambientali |

In termini di impatto ambientale, l’incollaggio ha spesso un’impronta di carbonio inferiore poiché alcuni processi di saldatura possono produrre emissioni. Il bonding è considerato un’opzione più ecologica, in linea con le pratiche di produzione sostenibili. |

|

Flessibilità nella personalizzazione e nel design |

L'incollaggio offre una maggiore flessibilità nella progettazione grazie alla sua compatibilità con un'ampia gamma di materiali. La saldatura, sebbene versatile, può presentare limitazioni basate sulla compatibilità dei materiali, influenzando la flessibilità della progettazione. Un'attenta considerazione delle esigenze di personalizzazione è fondamentale nel processo decisionale. |

Fattori che influenzano la scelta del metodo

Tipo e proprietà del materiale

La scelta tra incollaggio e saldatura per i pacchi di laminazione è significativamente influenzata dalla natura e dalle proprietà del materiale. Mentre la saldatura è adatta alla fusione di vari metalli, l’incollaggio offre compatibilità con uno spettro più ampio di materiali, inclusi compositi e polimeri.

Considerazioni sui costi:

Il costo gioca un ruolo fondamentale nella scelta del metodo. La saldatura spesso comporta spese iniziali più elevate a causa delle attrezzature e della manodopera qualificata. Il bonding, d’altro canto, tende ad essere più conveniente, rendendolo un’opzione interessante per progetti con vincoli di budget.

Velocità ed efficienza della produzione

Nel frenetico settore manifatturiero, la velocità e l’efficienza della produzione sono fondamentali. La saldatura, in particolare i processi automatizzati, è generalmente più rapida dell’incollaggio, contribuendo a migliorare l’efficienza complessiva della produzione. L'urgenza del progetto e le tempistiche desiderate devono essere attentamente valutate quando si determina il metodo di fabbricazione appropriato dello stack di laminazione.

Conclusione

In conclusione, comprendere le sfumature dell'incollaggio rispetto alla saldatura degli stack di laminazione è fondamentale per ottimizzare i processi di produzione. Riepilogando i punti chiave evidenziati in questa esplorazione, i produttori possono prendere decisioni informate sul metodo adatto alle loro esigenze specifiche.

Man mano che le industrie si evolvono, il continuo progresso nelle tecnologie di incollaggio e saldatura promette possibilità entusiasmanti, sottolineando l’importanza di rimanere al passo con questi sviluppi per una maggiore efficienza e competitività nel panorama dinamico della fabbricazione di pile di laminazione.

Domande frequenti

Qual è la tecnica di incollaggio per laminazione?

L'incollaggio per laminazione prevede l'unione degli strati mediante metodi adesivi, creando una struttura unificata. Agenti adesivi come resine epossidiche o poliuretani vengono applicati per formare un legame coesivo, migliorando la resistenza e la durata negli stack di laminazione.

Come sono uniti insieme i laminati dello statore?

I lamierini dello statore sono comunemente uniti tramite metodi di saldatura o incollaggio. La saldatura utilizza calore e pressione per la fusione, mentre l'incollaggio utilizza adesivi per creare una struttura coesa nei componenti del motore.

Quali sono le differenze principali tra l'incollaggio e la saldatura di pile di laminazioni?

Le distinzioni principali risiedono nei metodi: l’incollaggio si basa sugli adesivi per la coesione, offrendo flessibilità di progettazione, mentre la saldatura prevede la fusione per connessioni robuste, fornendo maggiore integrità strutturale e durata negli stack di laminazione.

In che modo la scelta tra incollaggio e saldatura influisce sul costo di produzione?

Il costo di produzione è influenzato dalla scelta del metodo. La saldatura in genere comporta costi iniziali più elevati a causa delle attrezzature e della manodopera qualificata, mentre l'incollaggio è spesso più conveniente, rendendolo vantaggioso per progetti con considerazioni di budget.

Laminazione con vernice di incollaggio (Backlack) - Agisci ora!

Offri qualità e prestazioni senza pari ai tuoi prodotti con le nostre soluzioni avanzate di laminazione e incollaggio. Affidati alla nostra esperienza per migliorare l'integrità strutturale, ridurre le vibrazioni e ottimizzare il trasferimento di energia magnetica. Contattaci adesso!

Potrebbe anche interessarti