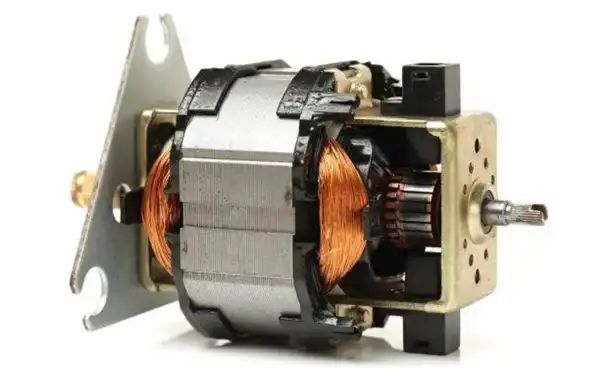

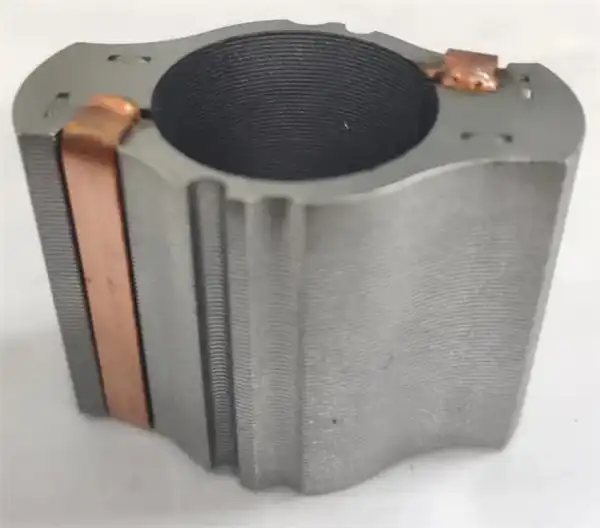

Stojan silnika jest wykonany z laminatów ze stali elektrotechnicznej. Stal elektrotechniczna, znana również jako stal krzemowa, to stal z dodatkiem krzemu. Dodanie krzemu do stali może zwiększyć jej odporność, poprawić zdolność penetracji pola magnetycznego i zmniejszyć utratę histerezy stali. Stal krzemowa jest używana w wielu zastosowaniach elektrycznych ważnych pól elektromagnetycznych, takich jak elektryczny stojan / wirnik i maszyny elektryczne, cewki, cewki magnetyczne i transformatory.

Chociaż krzem w stali krzemowej pomaga zmniejszyć korozję, głównym celem dodawania krzemu jest poprawa utraty histerezy stali. Dodanie krzemu do stali sprawia, że stal jest bardziej wydajna i szybsza w budowaniu i utrzymywaniu pól magnetycznych. W ten sposób stal krzemowa zwiększa wydajność i efektywność każdego urządzenia, które wykorzystuje stal jako materiał rdzenia magnetycznego.

Blacha ze stali krzemowej będzie generować pewne naprężenia wewnętrzne podczas procesu tłoczenia, co jest szkodliwe dla wydajności i konstrukcji mechanizmu silnika. Proces wyżarzania jest jednym z procesów obróbki cieplnej mającym na celu wyeliminowanie zmian plastyczności, wytrzymałości, twardości i innych właściwości spowodowanych mikrostrukturą stali krzemowej. W przypadku laminatów ze stali elektrotechnicznej na rdzenie stojanów silników proces wyżarzania jest najczęściej stosowany w celu zmniejszenia naprężeń blach ze stali krzemowej wokół krawędzi laminatów powstałych podczas procesu wykrawania i wykrawania. Innym powszechnym zastosowaniem w przemyśle motoryzacyjnym jest wyżarzanie specjalnych stopów, takich jak kobalt lub nikiel, w celu optymalizacji właściwości elektrycznych i mechanicznych specjalnie zaprojektowanych silników o wysokiej wydajności.

Dziurkowana blacha ze stali krzemowej jest wyżarzana przed laminowaniem stojana: proces jest prosty i wiele różnych partii blach ze stali krzemowej można wyżarzać jednocześnie, z wysoką wydajnością i niskimi kosztami produkcji.

Laminowane wyżarzanie stojana: jeśli laminaty stojana są spawane lub blokowane, nie są łatwe do poluzowania podczas wyżarzania i mogą zachować dobre tolerancje wymiarowe. Jeśli jednak stojan jest laminowany lub luźny, należy zaprojektować niestandardowe mocowanie, aby zapewnić, że laminaty nie poluzują się podczas procesu wyżarzania, a następnie wyżarzone laminaty zostaną sklejone lub powlekane do następnego procesu. . Zwiększy to koszty produkcji ze względu na zaprojektowanie i wprowadzenie dodatkowych partii osprzętu do laminowania do wyżarzania.

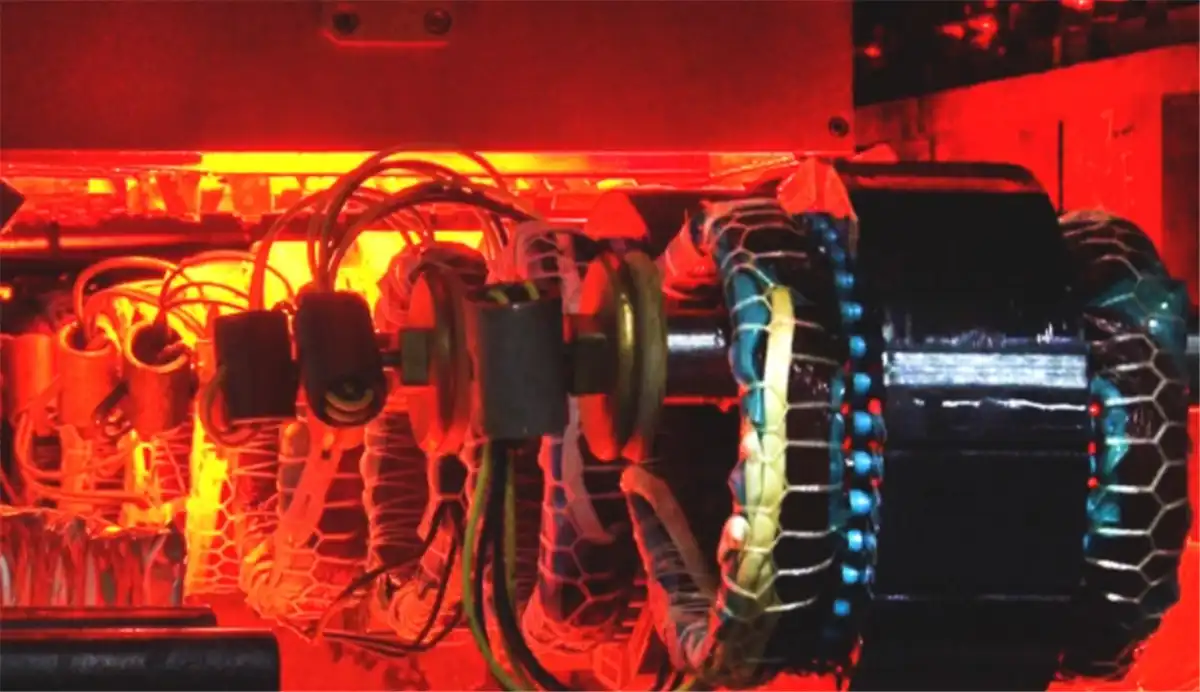

Rdzenie stojana i wirnika silnika są wykonane z cienkich arkuszy ułożonych razem, aby zminimalizować straty prądów wirowych. Aby utworzyć stabilny rdzeń, laminaty są sklejane, pieczone i upewniane się, że klej twardnieje. Ogólnie rozróżnia się technologie zintegrowane w procesie wykrawania (blokowanie, łączenie całej powierzchni lub łączenie punktowe) oraz technologie następujące po procesie wykrawania (spawanie, zaciskanie, łączenie konwencjonalne), wybór technologii łączenia zależy od zastosowania, silnika względy projektowe i ekonomiczne.

Ponieważ nie trzeba brać pod uwagę aspektów produkcyjnych, takich jak blokowanie lub położenie spoin, samoprzylepna technologia podkładu zapewnia pełną swobodę projektowania i prowadzi do idealnej elektrotechniki, z pełnym wiązaniem umożliwiającym zgodność z najwęższymi tolerancjami i dobrą stabilnością wymiarową. Ponieważ laminowanie nie ma możliwości rozszerzania się. Wprowadzanie ciepła podczas spawania może powodować naprężenia w rdzeniu, co nie stanowi problemu podczas łączenia. Stos laminatów o najwęższych tolerancjach produkcyjnych poprawia odprowadzanie ciepła poprzez poprawę wymiany ciepła między laminatami a obudową. Umożliwia to stosowanie mniejszych jednostek chłodzących, redukując koszty i wagę.

Spośród tych technologii łączenie i obróbka cieplna zapewniają większą precyzję i mniejsze straty prądów wirowych w silnikach bldc, a oczekuje się, że łączenie ostatecznie zastąpi inne metody, ponieważ skutkuje cieńszymi warstwami, które zmniejszają całkowitą masę silnika.