Introduktion: I motorfremstilling spiller præcis lamineret laminering en nøglerolle i motorens ydeevne og kvalitet. Backlack er et innovativt klæbemiddel, der kan hjælpe dig med at opnå højpræcisionsproduktion af motorstator- og rotorlaminater og derved forbedre motorens ydeevne.

1. Betydningen af laminering af motorstator og rotor

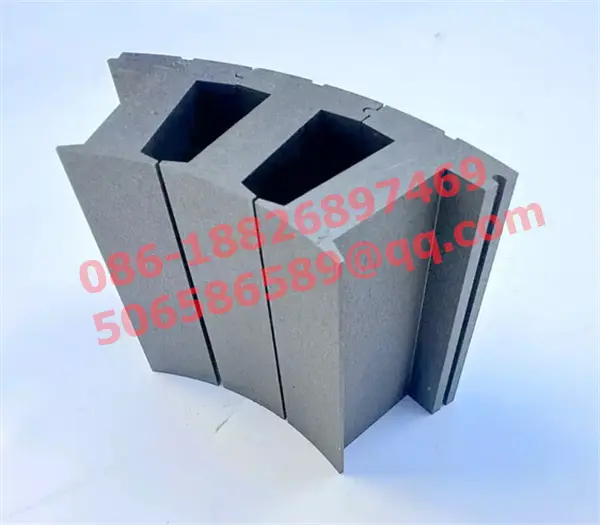

Motorstatoren og rotoren er hovedkomponenterne i motoren, og deres kvalitet og ydeevne påvirker direkte motorens samlede ydeevne. Under motorfremstillingsprocessen gennemgår statoren og rotoren normalt en lamineringsproces for at danne et præcist magnetisk kredsløb og øge motorens effekttæthed. Derfor er det afgørende at vælge det rigtige klæbemiddel for at opnå højpræcisionslaminering.

2. Anvendelse af backlack i motorstator og rotorlaminering

Backlack er et nyt klæbemiddel designet til højpræcisions lamineringsstabelproduktion. I motorfremstilling kan Backlack anvendes til følgende scenarier:

2.1. Statorkernebinding

Backlack kan sikre, at statorkernen bevarer en stabil bindingseffekt under høje temperaturer og højtryksmiljøer, og derved forbedre motorens ydeevne og effektivitet.

2.2. Rotorkernebinding

Backlack kan give en præcis bindingseffekt under lamineringsprocessen af rotorkernen, hvilket sikrer stabiliteten af det magnetiske rotorkredsløb og reducerer motorens vibrationer og støj.

2.3. Magnetisk stålbinding

Backlack kan bruges til at binde magnetiske materialer, såsom magnetisk stål, for at forbedre den magnetiske ydeevne og magnetiske tæthed af motoren.

3. Fordele ved Backlack

Sammenlignet med andre traditionelle klæbemidler har Backlack følgende fordele:

3.1. Høj præcision

Backlack kan opnå ekstrem høj præcision laminering og derved forbedre det magnetiske kredsløbs nøjagtighed og ydeevne af motoren.

3.2. Stærk bindingsstyrke

Backlack har fremragende bindingsstyrke og kan opretholde en stabil bindingseffekt selv i høje temperaturer og højtryksmiljøer.

3.3. Fleksibilitet

Backlack kan påføres forskellige magnetiske materialer og processer for at imødekomme behovene for forskellige motordesigns.

3.4. Høj temperatur modstand

Backlack kan stadig bevare fremragende klæbende egenskaber i højtemperaturmiljøer og er velegnet til bageprocessen til motorfremstilling.

4. Konklusion

Ved at bruge Backlack-klæbemidler kan du opnå højpræcisionslimning i produktion af motorstator- og rotorlaminering og derved forbedre motorens ydeevne og kvalitet. Vælg Backlack som dit klæbemiddel for at gøre din motorfremstillingsproces mere sofistikeret og skabe mere konkurrencemæssige fordele for dine motorprodukter.

Du er måske også interesseret i