Inleiding: Bij de productie van motoren speelt de nauwkeurige productie van gelamineerd laminaat een sleutelrol in de prestaties en kwaliteit van de motor. Backlack is een innovatieve lijm die u kan helpen bij het realiseren van uiterst nauwkeurige productie van motorstator- en rotorlaminaten, waardoor de motorprestaties worden verbeterd.

1. Het belang van laminering van motorstator en rotor

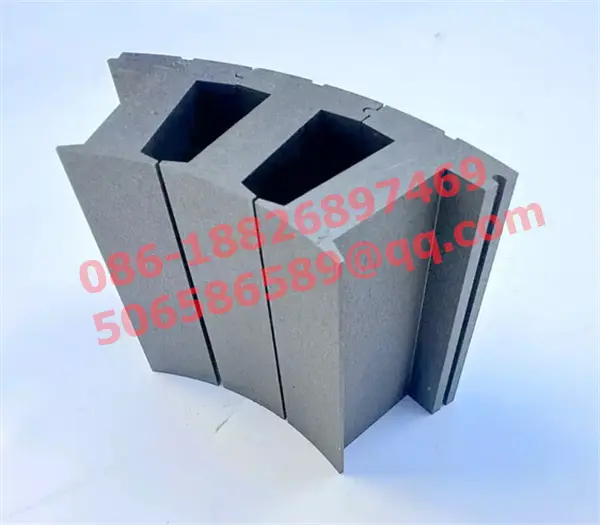

De motorstator en rotor zijn de belangrijkste componenten van de motor en hun kwaliteit en prestaties hebben rechtstreeks invloed op de algehele prestaties van de motor. Tijdens het fabricageproces van de motor ondergaan de stator en de rotor gewoonlijk een lamineerproces om een nauwkeurig magnetisch circuit te vormen en de vermogensdichtheid van de motor te vergroten. Daarom is het kiezen van de juiste lijm van cruciaal belang voor het realiseren van uiterst nauwkeurige lamineringsstapels.

2. Toepassing van speling in de motorstator- en rotorlaminering

Backlack is een nieuwe lijm die is ontworpen voor uiterst nauwkeurige productie van lamineringsstapels. Bij de motorproductie kan Backlack worden toegepast op de volgende scenario's:

2.1. Statorkernverlijming

Backlack kan ervoor zorgen dat de statorkern een stabiel bindingseffect behoudt onder omgevingen met hoge temperaturen en hoge druk, waardoor de prestaties en efficiëntie van de motor worden verbeterd.

2.2. Rotorkernverlijming

Backlack kan zorgen voor een nauwkeurig hechteffect tijdens het lamineerproces van de rotorkern, waardoor de stabiliteit van het magnetische rotorcircuit wordt gegarandeerd en de trillingen en het geluid van de motor worden verminderd.

2.3. Magnetische staalverbinding

Backlack kan worden gebruikt om magnetische materialen, zoals magnetisch staal, te verbinden om de magnetische prestaties en magnetische dichtheid van de motor te verbeteren.

3. Voordelen van speling

Vergeleken met andere traditionele lijmen heeft Backlack de volgende voordelen:

3.1. Hoge precisie

Backlack kan lamineren met extreem hoge precisie bereiken, waardoor de nauwkeurigheid van het magnetische circuit en de prestaties van de motor worden verbeterd.

3.2. Sterke hechtkracht

Backlack heeft een uitstekende hechtsterkte en kan een stabiel hechteffect behouden, zelfs bij hoge temperaturen en hoge druk.

3.3. Flexibiliteit

Backlack kan worden toegepast op verschillende magnetische materialen en processen om aan de behoeften van verschillende motorontwerpen te voldoen.

3.4. Bestand tegen hoge temperaturen

Backlack kan nog steeds uitstekende hechtingseigenschappen behouden in omgevingen met hoge temperaturen en is geschikt voor het bakproces van de motorproductie.

4. Conclusie

Door Backlack-lijmen te gebruiken, kunt u uiterst nauwkeurige verbindingen realiseren bij de productie van laminering van motorstator- en rotorlamineringen, waardoor de motorprestaties en -kwaliteit worden verbeterd. Kies Backlack als lijm om uw motorproductieproces geavanceerder te maken en meer concurrentievoordelen voor uw motorproducten te creëren.

Mogelijk bent u ook geïnteresseerd in