I løpet av det siste tiåret har børsteløse DC-motorer (bldcs) i økende grad erstattet børstede DC-motorer, spesielt i applikasjoner der høye hastigheter (over 12 000 rpm) og lang levetid er nødvendig.

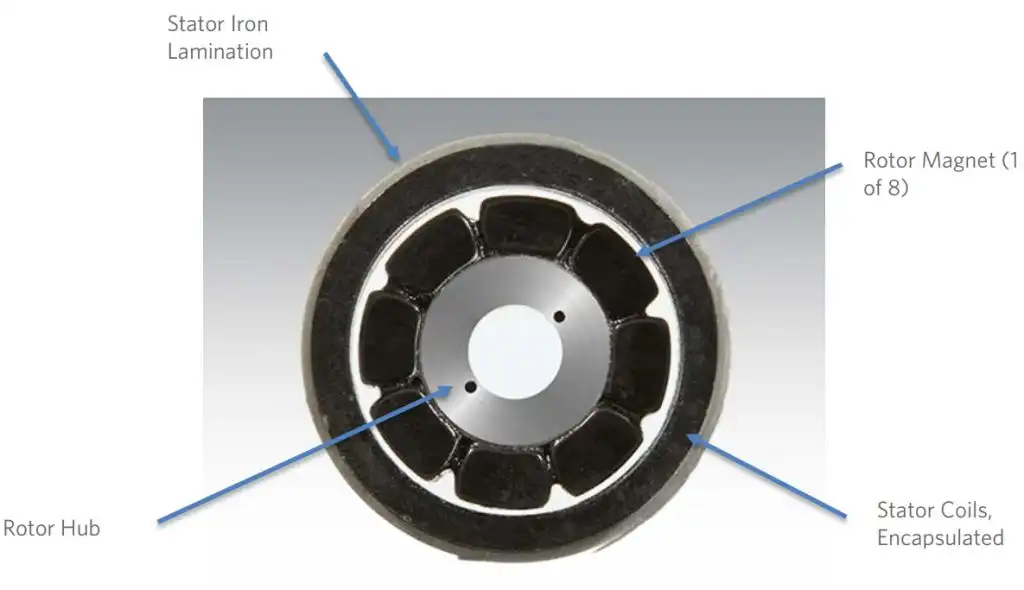

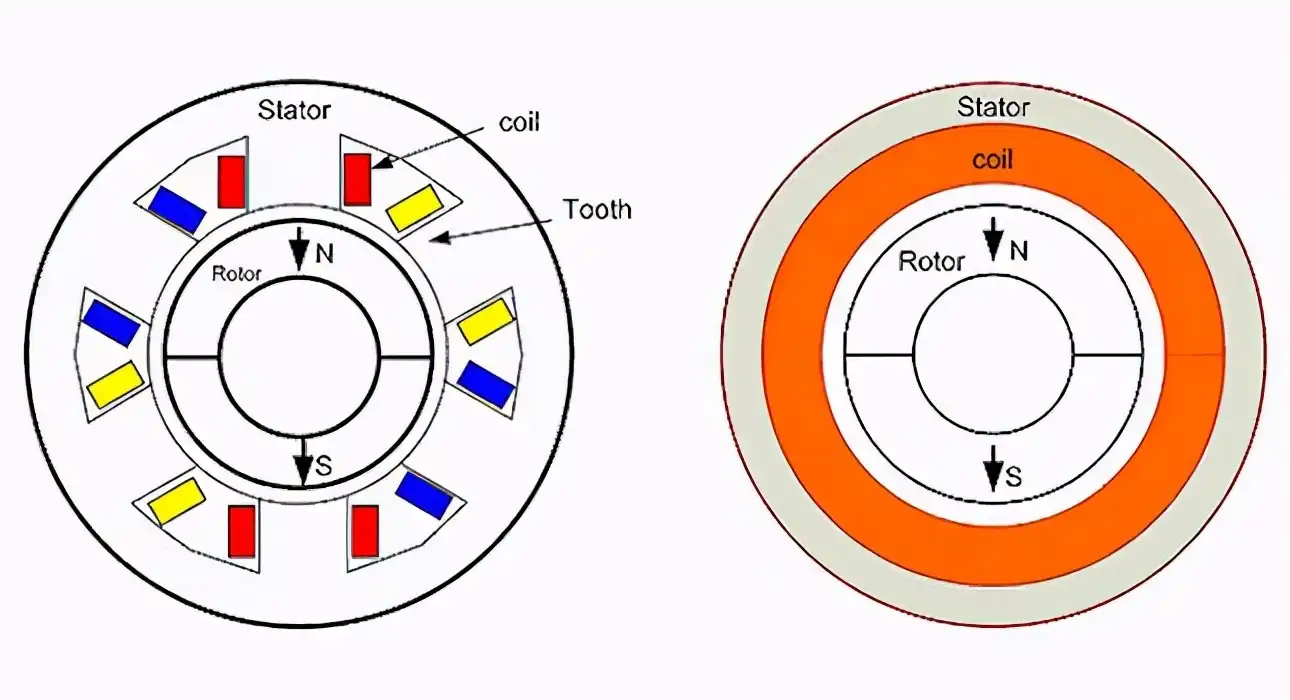

Men BLDC-motorer har ikke alle fordelene: BLDC-motorer tilbyr enkel styring og ingen kugging, mens BLDC-motorers komplekse struktur betyr høyere kostnader – konvensjonelle BLDC-motorer er slissede design, det vil si at spolene er viklet i sporene rundt statoren .

Som et resultat ble det utviklet en BLDC-motor med sporløs design, som har 4 store fordeler i forhold til konvensjonelle slissede BLDC-motorer.

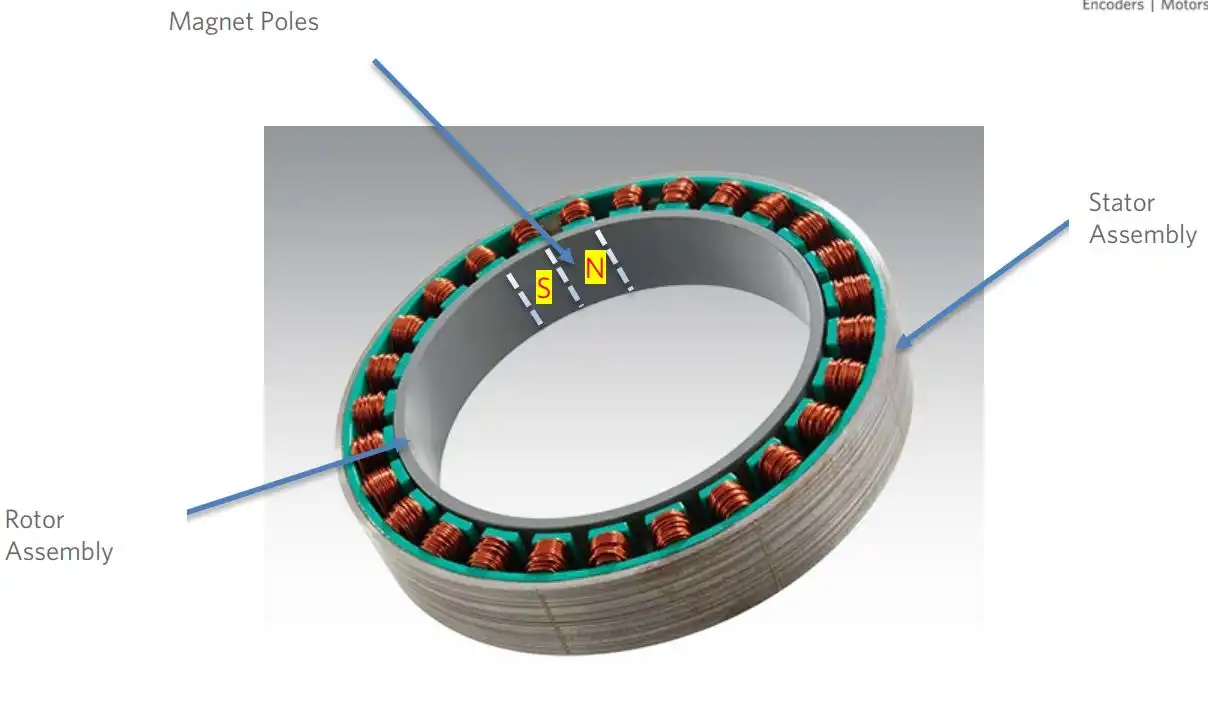

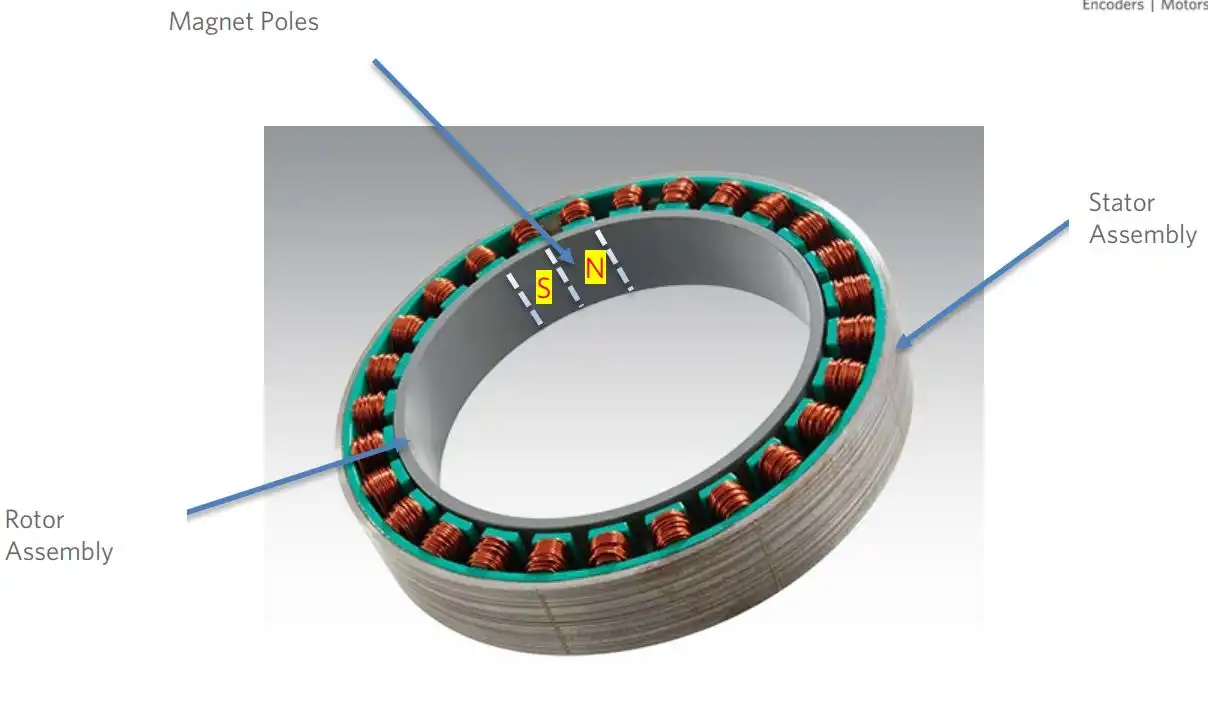

Sporløse BLDC-motorer bruker en sporløs design. Spolene vikles i en separat utvendig operasjon og settes deretter direkte inn i luftspalten under motormontering.

I slissede BLDC-motorer forhindrer tilstedeværelsen av statortenner at den totale størrelsen på motoren minimeres. I tillegg, ettersom størrelsen på motoren krymper, blir viklingsprosessen stadig vanskeligere. I motsetning til dette har sporløse børsteløse DC-motorer viklinger som er skråstilt eller aksialt festet på en sylindrisk statorkjerne, noe som gjør størrelsesreduksjon lettere.

Den sporløse designen har også kostnadsfordeler da den reduserer kompleksiteten og statorkjernen er lettere å produsere.

Mens begge designene kan operere med mye høyere hastigheter enn børstede DC-motorer, har slissede og sporløse design forskjellige egenskaper ved høye hastigheter. For å oppnå mekanisk stabilitet ved høye hastigheter (fra 40 000 til 60 000 rpm), har sporløse rotorer vanligvis en topolet permanentmagnetdesign. I tillegg, på grunn av eksistensen av det store luftgapet, når motoren går med høy hastighet, er tapet av statorkjernen begrenset til et akseptabelt område. Dette betyr at en sporløs BLDC-motor drar nytte av en sporløs statorstruktur med relativt lave kjernetap og derfor høy effekttetthet.

Faktisk, i de tidlige dagene med sporløs BLDC-motordesign, var dens effekttetthet lavere enn for den tilsvarende sporede motoren. Imidlertid har bruken av høyenergipermanente magneter og deres alternative magnetiseringsenheter redusert ytelsesgapet. Slissede BLDC-motorer er mindre i stand til å bruke høyenergimagneter på grunn av de tykkere tennene som kreves for å øke den magnetiske belastningen på motoren, noe som har effekten av å redusere arealet av sporet og dermed den elektriske belastningen på motoren.

Slissede BLDC-motorer kan gi høyere dreiemoment enn sporløse design fordi slissede design kan håndtere høyere temperaturer, slik at mer dreiemoment kan produseres. På grunn av metningen av den magnetiske kretsen under overbelastningsdrift, reduseres imidlertid dreiemomentet til motoren, og den tannløse i den sporløse designen har ingen magnetisk metning, og gir dermed en bedre overbelastning.

Selv om sporløse BLDC-motorer har mange fordeler i forhold til standard bldcs, er ikke sporløse BLDC-motorer alltid det beste valget i praktiske applikasjoner. For eksempel tilbyr sporløse BLDC-motorer lav induktans, noe som utgjør en utfordring for bevegelseskontroll. Hvis pulsbreddemodulasjonskontroll (pwm) brukes, resulterer lavere induktans i høyere motortap. Kontroller med høyere svitsjefrekvenser (80 til 100 khz) eller seriekompensert induktans kan brukes for å lindre lavinduktansproblemet.

Faktisk er forskjellige BLDC-motorteknologier egnet for forskjellige bruksområder. BLDC-motorer med spor er egnet for bruksområder som elektriske kjøretøy eller husholdningsapparater som krever et stort antall stolper, og endelig størrelse er ikke et problem. De foretrekkes også i tøffe miljøer, siden de slissede designspolene er lettere å beskytte og holdes mekanisk av statortennene. Og for applikasjoner som krever høy hastighet og liten størrelse, for eksempel i medisinsk utstyr eller bærbart industriverktøy, er sporløse BLDC-motorer et bedre valg, og tilbyr den beste løsningen.