Trong thập kỷ qua, động cơ DC không chổi than (bldc) ngày càng thay thế động cơ DC có chổi than, đặc biệt là trong các ứng dụng yêu cầu tốc độ cao (trên 12.000 vòng/phút) và tuổi thọ cao.

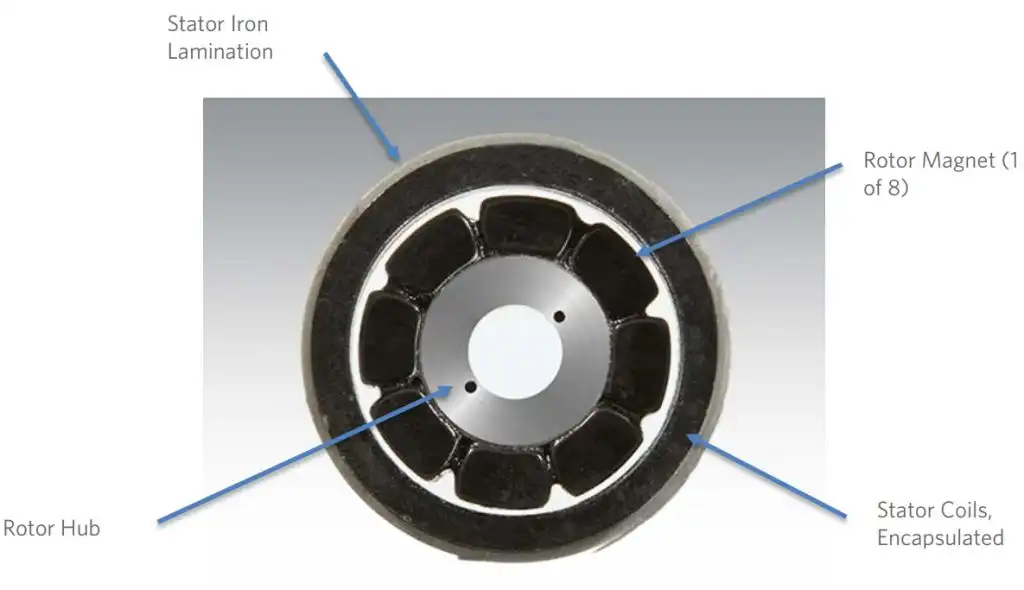

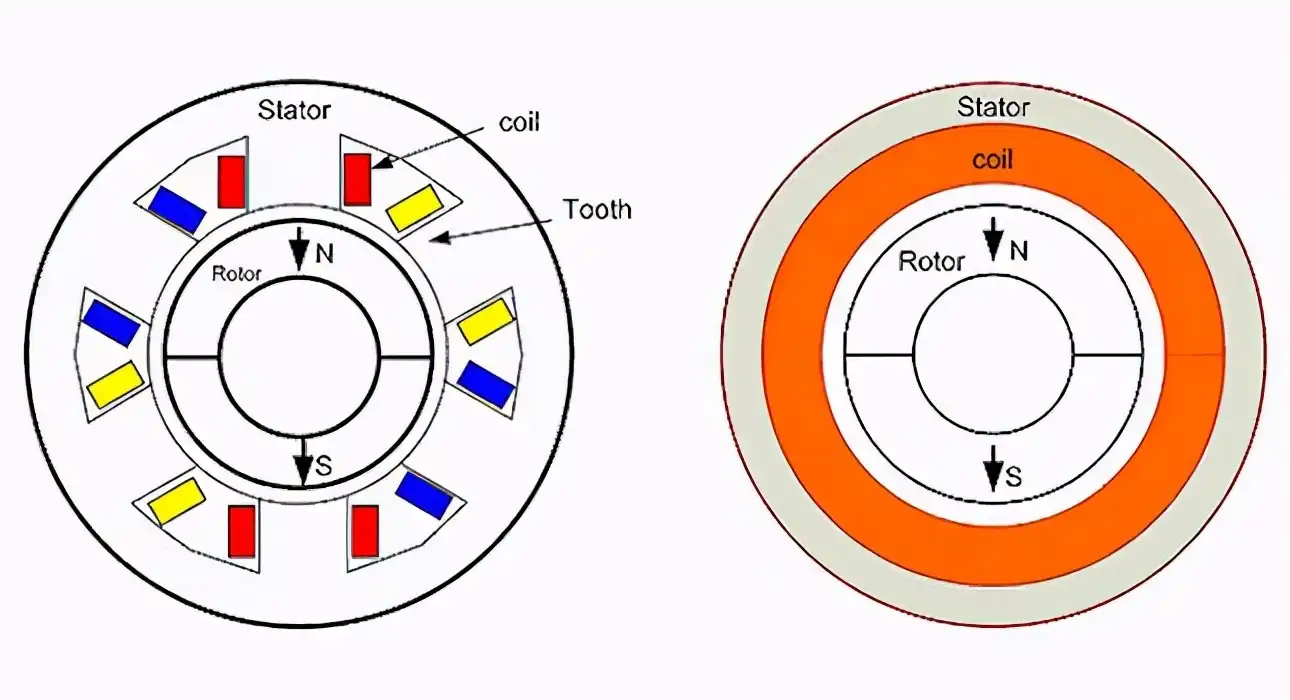

Nhưng động cơ BLDC không có tất cả các ưu điểm: Động cơ BLDC cung cấp điều khiển đơn giản và không có bánh răng, trong khi cấu trúc phức tạp của động cơ BLDC có nghĩa là chi phí cao hơn—động cơ BLDC thông thường có thiết kế rãnh, nghĩa là cuộn dây được quấn trong các rãnh xung quanh stato .

Kết quả là, động cơ BLDC với thiết kế không rãnh đã được phát triển, có 4 ưu điểm chính so với động cơ BLDC có rãnh thông thường.

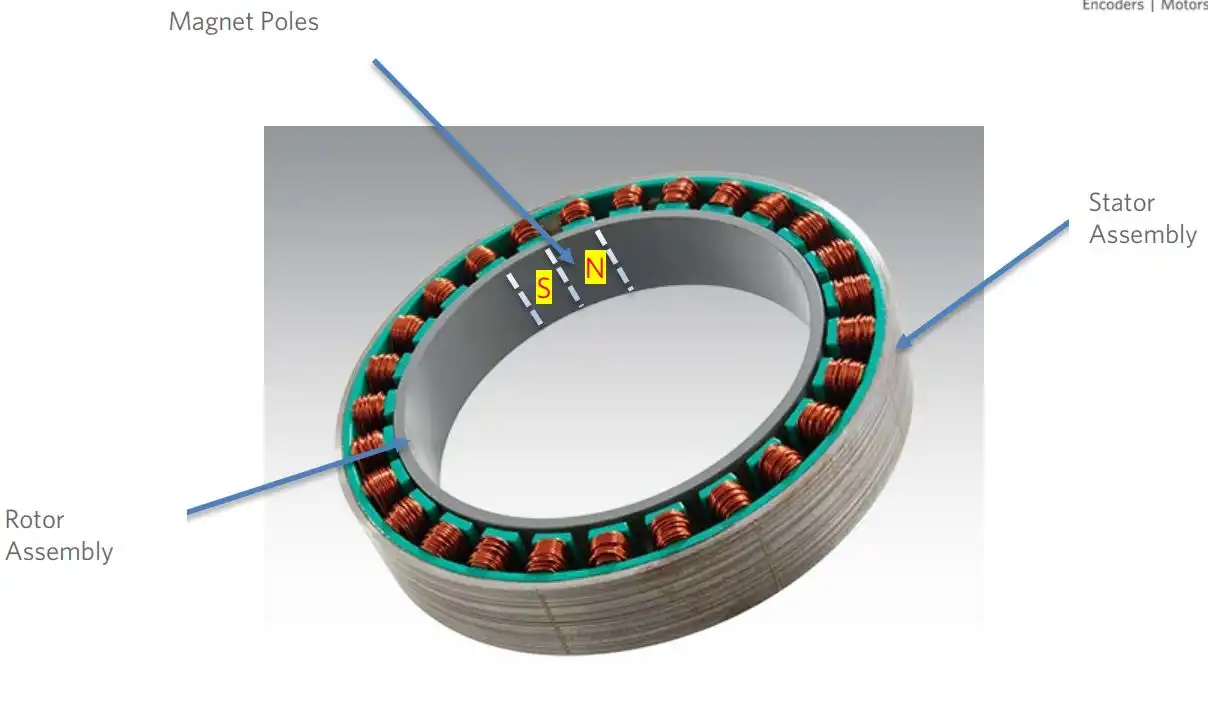

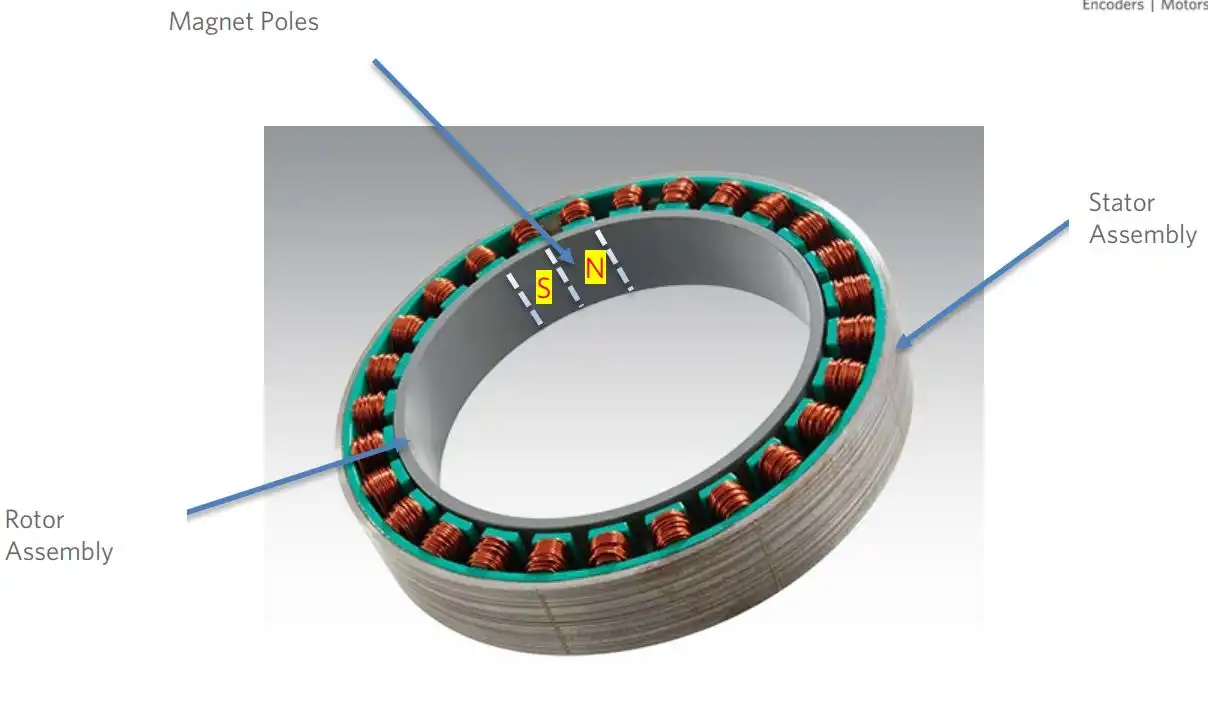

Động cơ BLDC không rãnh sử dụng thiết kế không rãnh. Các cuộn dây được quấn trong một hoạt động bên ngoài riêng biệt và sau đó được đưa trực tiếp vào khe hở không khí trong quá trình lắp ráp động cơ.

Trong các động cơ BLDC có rãnh, sự hiện diện của răng stato ngăn không cho kích thước tổng thể của động cơ được giảm thiểu. Ngoài ra, khi kích thước của động cơ bị thu hẹp, quá trình quấn dây ngày càng trở nên khó khăn. Ngược lại, động cơ DC không chổi than không rãnh có cuộn dây được đặt nghiêng hoặc cố định dọc trục trên lõi stato hình trụ, giúp giảm kích thước dễ dàng hơn.

Thiết kế không rãnh cũng có lợi thế về chi phí vì nó giảm độ phức tạp và lõi stato dễ sản xuất hơn.

Mặc dù cả hai thiết kế đều có thể hoạt động ở tốc độ cao hơn nhiều so với động cơ DC có chổi than, nhưng thiết kế có rãnh và không có rãnh có các đặc điểm khác nhau ở tốc độ cao. Để có được sự ổn định cơ học ở tốc độ cao (từ 40.000 đến 60.000 vòng/phút), rôto không rãnh thường có thiết kế nam châm vĩnh cửu hai cực. Ngoài ra, do tồn tại khe hở không khí lớn nên khi động cơ chạy ở tốc độ cao, tổn thất lõi stato được giới hạn trong phạm vi chấp nhận được. Điều này có nghĩa là động cơ BLDC không khe được hưởng lợi từ cấu trúc stato không khe với tổn thất lõi tương đối thấp và do đó mật độ công suất cao.

Trên thực tế, trong những ngày đầu thiết kế động cơ BLDC không rãnh, mật độ công suất của nó thấp hơn mật độ công suất của động cơ có rãnh tương đương. Tuy nhiên, sự ra đời của nam châm vĩnh cửu năng lượng cao và các thiết bị từ hóa thay thế của chúng đã thu hẹp khoảng cách hiệu suất. Động cơ BLDC có rãnh ít có khả năng sử dụng nam châm năng lượng cao vì răng dày hơn cần thiết để tăng tải từ trên động cơ, điều này có tác dụng giảm diện tích của rãnh và do đó giảm tải điện trên động cơ.

Động cơ BLDC có rãnh có thể cung cấp mô-men xoắn cao hơn so với thiết kế không có rãnh vì thiết kế có rãnh có thể xử lý nhiệt độ cao hơn, cho phép tạo ra nhiều mô-men xoắn hơn. Tuy nhiên, do sự bão hòa của mạch từ trong quá trình hoạt động quá tải, mô-men xoắn của động cơ bị giảm và thiết kế không răng trong thiết kế không rãnh không có độ bão hòa từ, do đó mang lại khả năng quá tải tốt hơn.

Mặc dù động cơ BLDC không rãnh có nhiều ưu điểm hơn so với bldc tiêu chuẩn, nhưng trong các ứng dụng thực tế, động cơ BLDC không rãnh không phải lúc nào cũng là lựa chọn tốt nhất. Ví dụ, động cơ BLDC không rãnh cung cấp độ tự cảm thấp, điều này đặt ra một thách thức đối với điều khiển chuyển động. Nếu điều khiển điều chế độ rộng xung (pwm) được sử dụng, độ tự cảm thấp hơn dẫn đến tổn thất động cơ cao hơn. Có thể sử dụng các điều khiển có tần số chuyển đổi cao hơn (80 đến 100 khz) hoặc điện cảm bù nối tiếp để giảm bớt vấn đề điện cảm thấp.

Trên thực tế, các công nghệ động cơ BLDC khác nhau phù hợp với các ứng dụng khác nhau. Động cơ BLDC có rãnh thích hợp cho các ứng dụng như xe điện hoặc thiết bị gia dụng yêu cầu số lượng cực lớn và kích thước cuối cùng không phải là vấn đề. Chúng cũng được ưu tiên sử dụng trong môi trường khắc nghiệt, vì các cuộn dây thiết kế có rãnh dễ bảo vệ hơn và được giữ bằng các răng stato một cách cơ học. Và đối với các ứng dụng yêu cầu tốc độ cao và kích thước nhỏ, chẳng hạn như trong thiết bị y tế hoặc dụng cụ công nghiệp cầm tay, động cơ BLDC không rãnh là lựa chọn tốt hơn, mang đến giải pháp tốt nhất.