Under det senaste decenniet har borstlösa likströmsmotorer (bldcs) i allt större utsträckning ersatt borstade likströmsmotorer, särskilt i applikationer där höga hastigheter (över 12 000 rpm) och lång livslängd krävs.

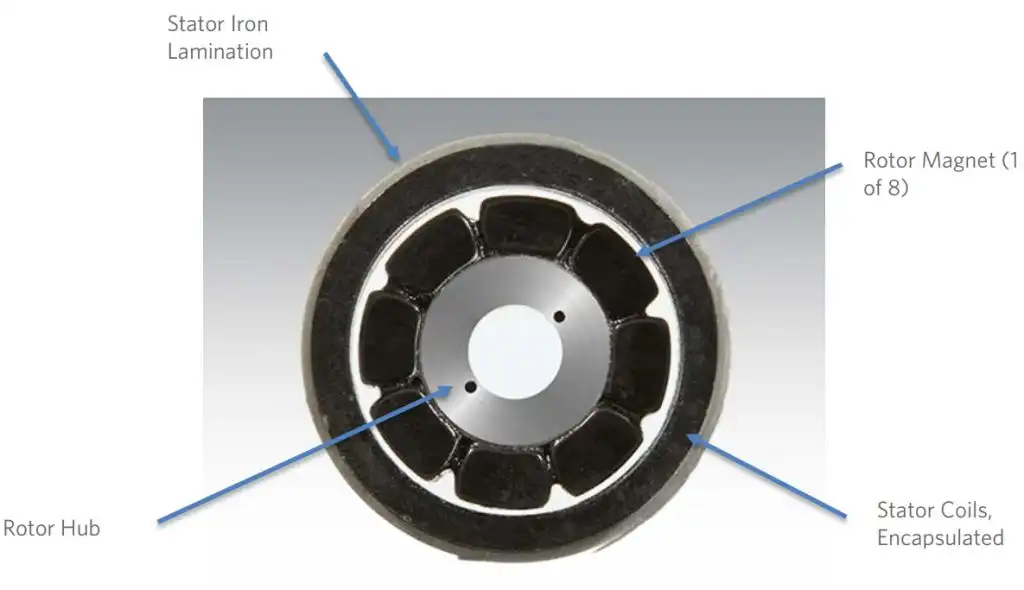

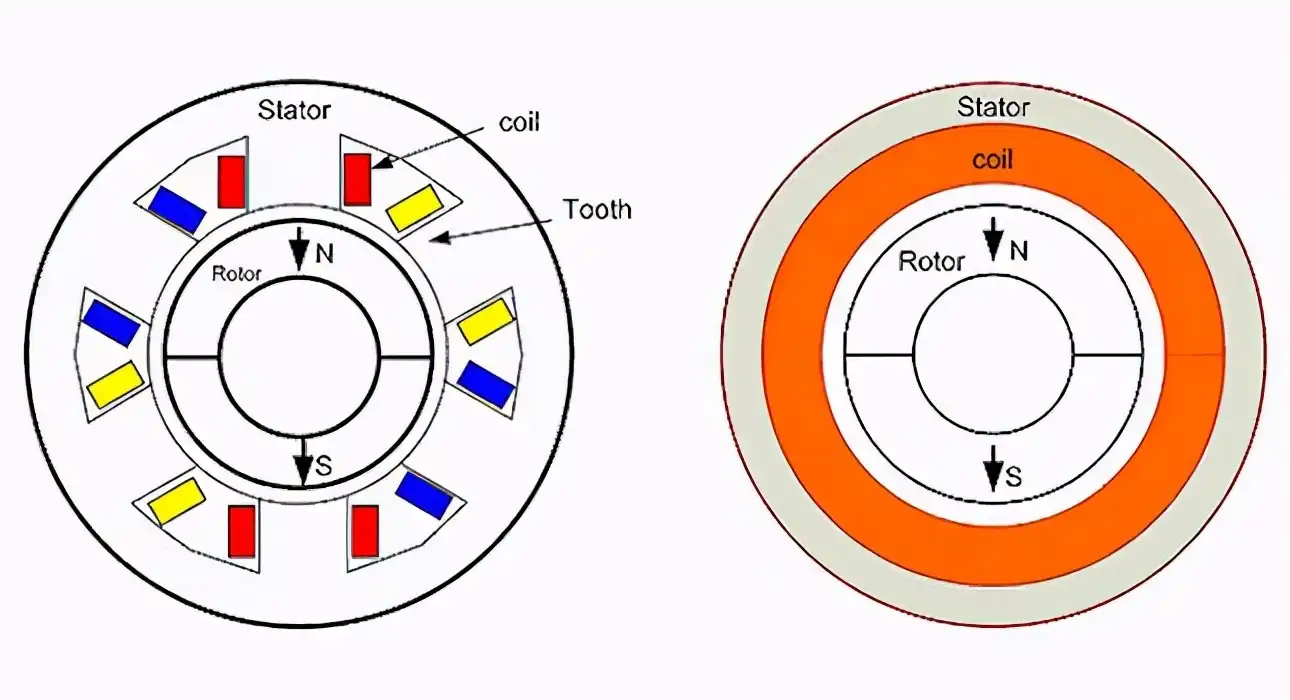

Men BLDC-motorer har inte alla fördelar: BLDC-motorer erbjuder enkel kontroll och ingen kuggning, medan BLDC-motorers komplexa struktur innebär högre kostnader - konventionella BLDC-motorer är slitsade konstruktioner, det vill säga spolarna är lindade i spåren runt statorn .

Som ett resultat utvecklades en BLDC-motor med slitsfri design, som har fyra stora fördelar jämfört med konventionella slitsade BLDC-motorer.

Slitslösa BLDC-motorer använder en slitslös design. Spolarna lindas i en separat extern operation och förs sedan in direkt i luftgapet vid motormontering.

I slitsade BLDC-motorer förhindrar närvaron av statortänder att motorns totala storlek minimeras. Dessutom, när storleken på motorn krymper, blir lindningsprocessen allt svårare. Däremot har slitslösa borstlösa DC-motorer lindningar som är lutande eller axiellt fixerade på en cylindrisk statorkärna, vilket gör storleksminskningen lättare.

Den slitslösa designen har också kostnadsfördelar eftersom den minskar komplexiteten och statorkärnan är lättare att tillverka.

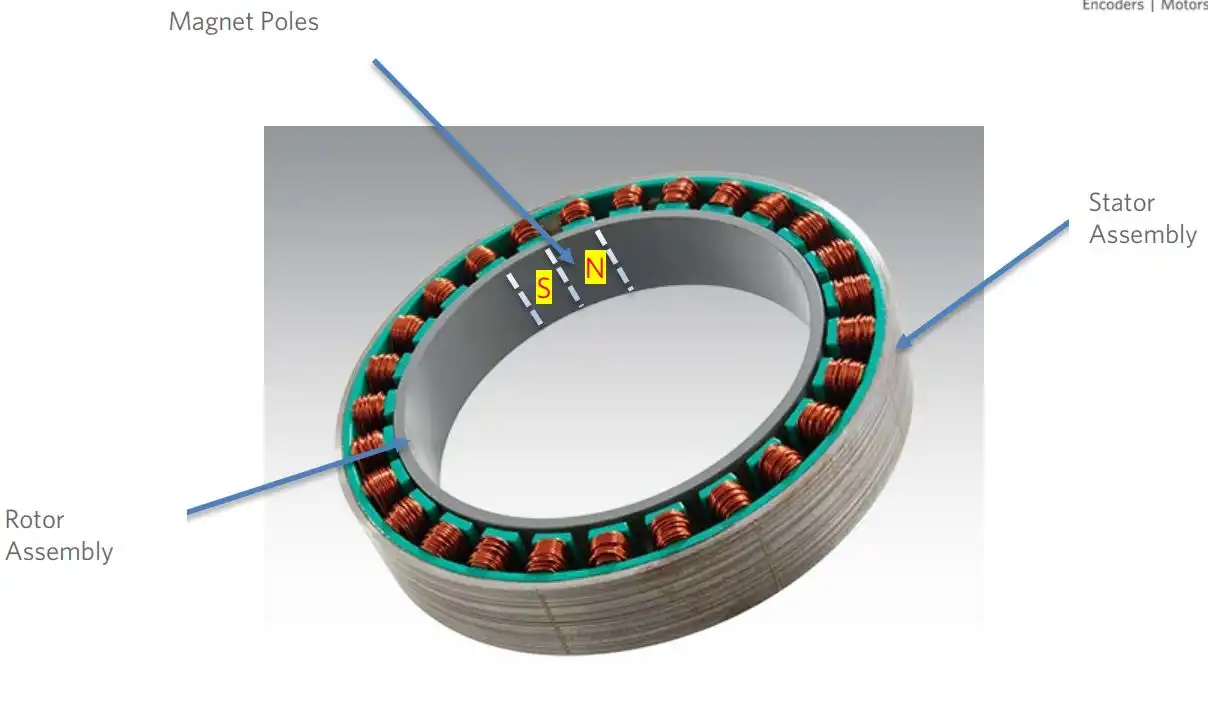

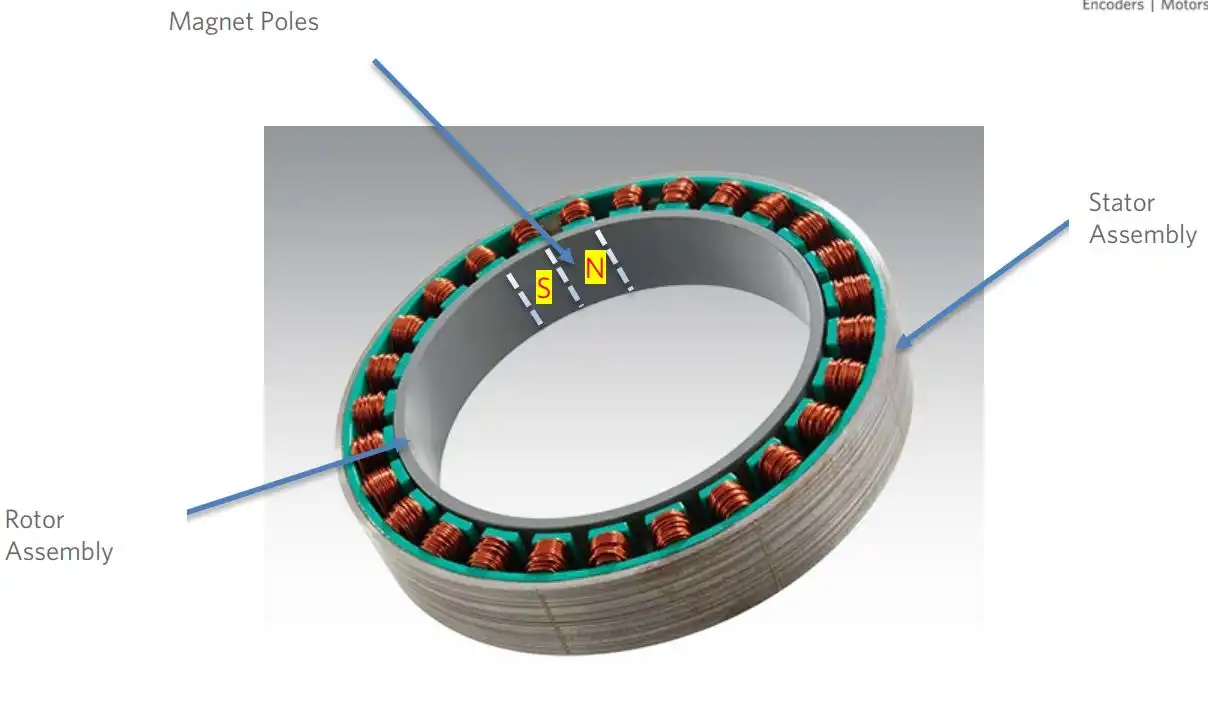

Även om båda konstruktionerna kan arbeta vid mycket högre hastigheter än borstade likströmsmotorer, har slitsade och slitslösa konstruktioner olika egenskaper vid höga hastigheter. För att erhålla mekanisk stabilitet vid höga hastigheter (från 40 000 till 60 000 rpm) har slitslösa rotorer vanligtvis en tvåpolig permanentmagnetdesign. Dessutom, på grund av förekomsten av det stora luftgapet, när motorn går med hög hastighet, är förlusten av statorkärnan begränsad till ett acceptabelt område. Detta innebär att en slitslös BLDC-motor drar nytta av en slitslös statorstruktur med relativt låga kärnförluster och därför hög effekttäthet.

Faktum är att under de tidiga dagarna av slitslös BLDC-motorkonstruktion var dess effekttäthet lägre än den för motsvarande slitsade motor. Tillkomsten av permanenta magneter med hög energi och deras alternativa magnetiseringsanordningar har dock minskat prestandagapet. Slitsade BLDC-motorer är mindre kapabla att använda högenergimagneter på grund av de tjockare tänderna som krävs för att öka den magnetiska belastningen på motorn, vilket har effekten att minska slitsens yta och därmed den elektriska belastningen på motorn.

Slitsförsedda BLDC-motorer kan ge högre vridmoment än slitslösa konstruktioner eftersom slitsade konstruktioner kan hantera högre temperaturer, vilket gör att mer vridmoment kan produceras. På grund av mättnaden av den magnetiska kretsen under överbelastningsdrift reduceras emellertid motorns vridmoment, och den tandlösa i den slitslösa designen har ingen magnetisk mättnad, vilket ger en bättre överbelastning.

Även om slitslösa BLDC-motorer har många fördelar jämfört med vanliga bldc-motorer, är slitslösa BLDC-motorer inte alltid det bästa valet i praktiska tillämpningar. Till exempel erbjuder slitslösa BLDC-motorer låg induktans, vilket utgör en utmaning för rörelsekontroll. Om styrning av pulsbreddsmodulering (pwm) används, resulterar lägre induktans i högre motorförluster. Kontroller med högre switchfrekvenser (80 till 100 khz) eller seriekompenserad induktans kan användas för att lindra problemet med låg induktans.

Faktum är att olika BLDC-motorteknologier är lämpliga för olika applikationer. Slitsförsedda BLDC-motorer är lämpliga för applikationer som elfordon eller hushållsapparater som kräver ett stort antal stolpar, och den slutliga storleken är inte ett problem. De är också att föredra i tuffa miljöer, eftersom de slitsade designspolarna är lättare att skydda och mekaniskt hålls fast av statortänderna. Och för applikationer som kräver hög hastighet och liten storlek, som i medicinsk utrustning eller bärbara industriverktyg, är slitslösa BLDC-motorer ett bättre val, och erbjuder den bästa lösningen.