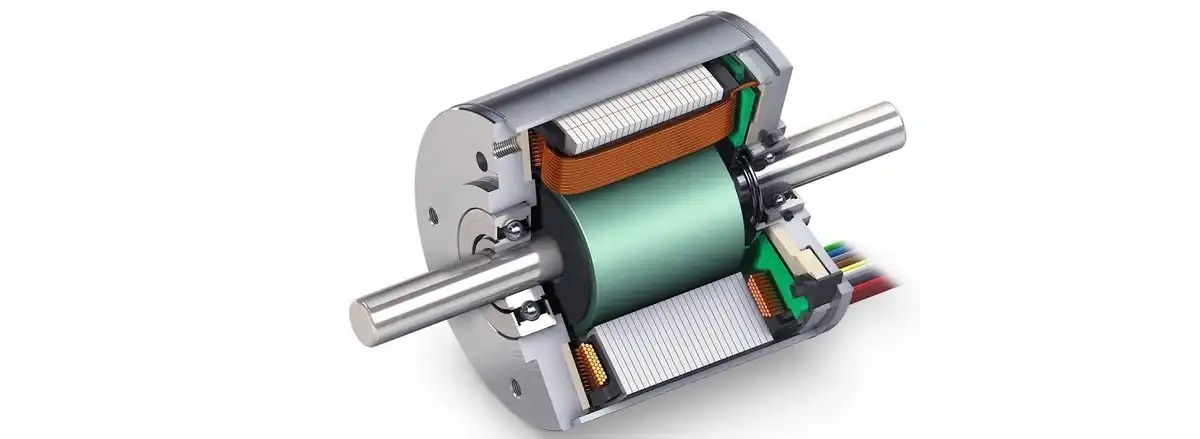

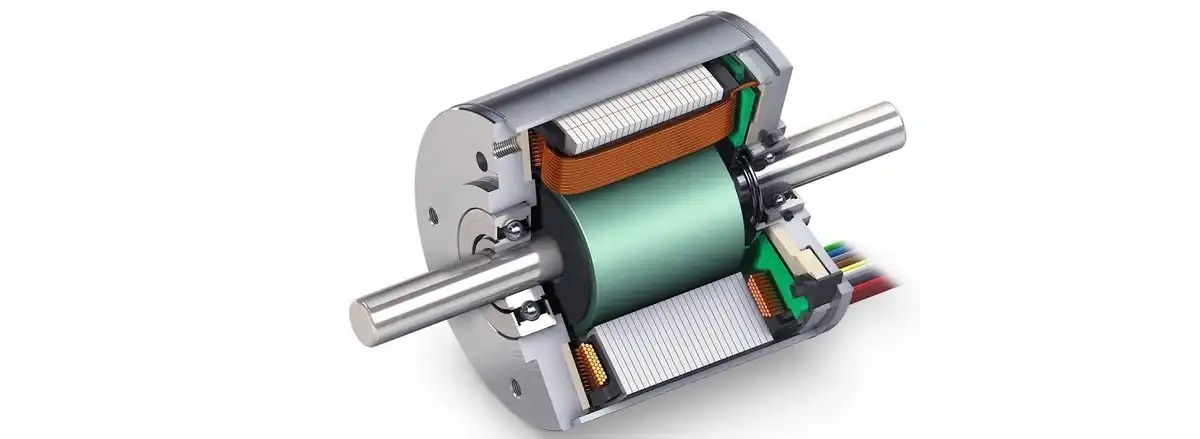

Tasavirtamoottorin muodostavat kaksi päämekanismia: staattori ja roottori. Rengasmainen rautasydän yhdessä tukikäämien ja kelojen kanssa muodostaa roottorin. Rautasydämen pyöriminen magneettikentässä saa käämit kehittämään jännitettä, mikä synnyttää pyörrevirtoja. Pyörrevirta on magneettinen häviö, kun tasavirtamoottori menettää tehonsa pyörrevirran vuoksi, sitä kutsutaan pyörrevirtahäviöksi.

Pyörrevirran aiheuttaman tehohäviön määrään vaikuttavat useat tekijät, mukaan lukien magneettisen materiaalin paksuus, indusoidun sähkömotorisen voiman taajuus ja magneettivuon tiheys. Virran läpi kulkevan materiaalin sähkövastus vaikuttaa pyörrevirtojen muodostumiseen. Esimerkiksi kun metallin poikkipinta-ala pienenee, tämä johtaa pyörrevirtojen vähenemiseen. Siksi materiaali on pidettävä ohuempana poikkileikkausalan minimoimiseksi pyörrevirtojen ja häviöiden vähentämiseksi.

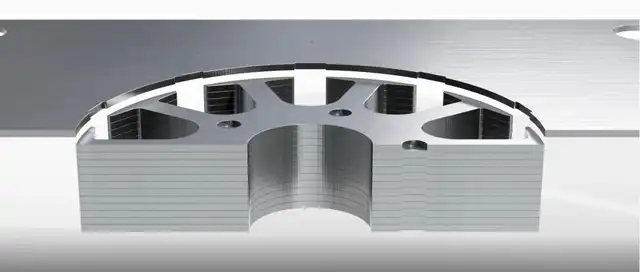

Pyörrevirran vähentäminen on tärkein syy useiden ohuiden rautalevyjen tai -levyjen käytölle ankkuriytimessä, ohuempia levyjä käytetään luomaan suurempi vastus, mikä johtaa vähemmän pyörrevirtoja, mikä varmistaa enemmän pyörrevirtahäviöitä. Pieniä, jokaista yksittäistä raudanpalaa kutsutaan laminaatiksi. Moottorin laminoinnin materiaali on sähköteräs, piiteräs, jota kutsutaan myös sähköteräkseksi, joka on piillä lisättyä terästä. Piin lisääminen voi helpottaa magneettikentän tunkeutumista, lisätä sen vastusta ja vähentää teräksen hystereesihäviötä. Piiteräs on välttämätön sähkömagneettisille kentille. Vähemmän sähkösovelluksia, kuten moottorin staattorit/roottorit ja muuntajat.

Piiteräksessä oleva pii auttaa vähentämään korroosiota, mutta pääasiallinen syy piin lisäämiseen on vähentää teräksen hystereesiä, joka on aikaviive magneettikentän luomisen tai kiinnittymisen välillä teräkseen ja magneettikenttään. Lisätty pii tekee teräksestä tehokkaamman ja nopeamman magneettikenttien luomisessa ja ylläpitämisessä, mikä tarkoittaa, että piiteräs lisää minkä tahansa terästä magneettisen ydinmateriaalina käyttävän laitteen tehokkuutta. Metallileimaus on prosessi moottorilaminaattien valmistamiseksi erilaisiin sovelluksiin. Metallileimaus voi tarjota asiakkaille laajan valikoiman räätälöintimahdollisuuksia, ja muotit ja materiaalit voidaan suunnitella asiakkaan vaatimusten mukaisesti.

Moottorileimaus on eräänlainen metallileimaus, jota käytettiin ensimmäisen kerran massatuotetuissa polkupyörissä 1880-luvulla. Leimaaminen korvasi osien tuotannon stanssauksella ja koneistuksella, mikä alensi merkittävästi osien kustannuksia. Vaikka meistetut osat eivät ole yhtä vahvoja kuin takokappaleet, ne ovat riittävän laadukkaita massatuotantoon.

Leimattujen polkupyörän osien tuonti Saksasta Yhdysvaltoihin alkoi vuonna 1890, ja amerikkalaiset yritykset alkoivat myöhemmin hankkia amerikkalaisten työstökoneiden valmistajien mittatilaustyönä valmistamia leimauskoneita, ja useat autonvalmistajat alkoivat käyttää leimattuja osia ennen ford-moottoriyhtiötä.

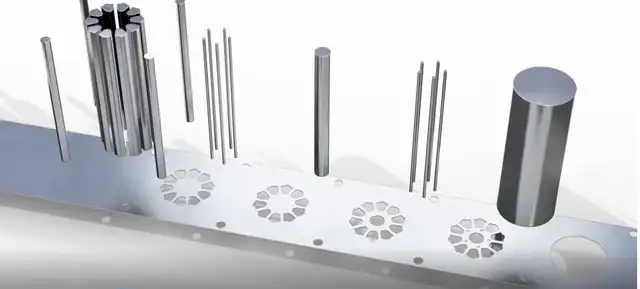

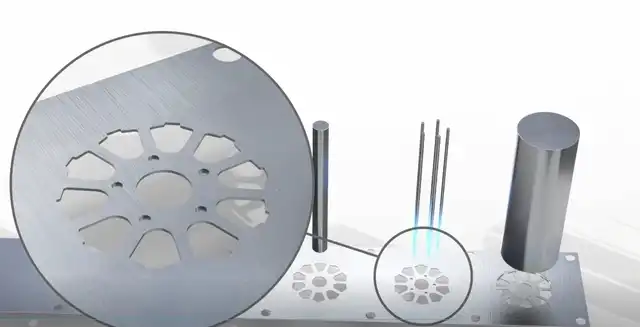

Metallin leimaaminen on kylmämuovausprosessi, jossa käytetään meistiä ja lävistyksiä metallilevyjen lävistämiseen eri muotoihin. Tasainen metallilevy, jota usein kutsutaan aihioksi, syötetään rei'itykseen, joka käyttää työkaluja tai meistiä metallin muuttamiseksi uusiin muotoihin. Muoto. Lävistettävä materiaali asetetaan muottiosien väliin, missä paineen avulla muotoillaan ja leikataan materiaali tuotteen tai komponentin edellyttämään lopulliseen muotoon.

Jokainen työkalun asema suorittaa eri leikkauksen, lävistyksen tai taivutuksen, kun metallinauha kulkee progressiivisen lävistimen läpi, rullautuen tasaisesti irti kelasta, ja jokaisen peräkkäisen aseman prosessi lisää edellisen aseman työtä. muodostaen siten täydellisen osan. Pysyviin teräsmuotteihin investoimiseen liittyy joitain alkukustannuksia, mutta merkittäviä säästöjä voidaan saavuttaa lisäämällä tehokkuutta ja tuotantonopeutta sekä yhdistämällä useita muovaustoimintoja yhdeksi koneeksi. Vahva iskun- ja hankausvoimien kesto.

Leimaaminen, joka tunnetaan myös nimellä puristus, voidaan suorittaa muiden metallinmuovausprosessien yhteydessä, ja se voi koostua yhdestä tai useammasta joukosta spesifisempiä prosesseja tai tekniikoita, kuten leimaaminen, aihio, kohokuviointi, kohokuviointi, taivutus, laippaus ja laminointi.

Suulaketta käytetään metallin leikkaamiseen eri muotoihin, ja lävistys on sitä, kun meistin menee suulakkeen sisään poistamaan romun, jolloin työkappaleeseen jää reikä. Tyhjentäminen puolestaan poistaa työkappaleen päämateriaalista ja irrotettu metalliosa on uusi työkappale tai aihio.

Kohokuviointi luo metallilevyyn kohokuvioita tai upotettuja kuvioita painamalla aihio halutun muodon sisältävään suulakkeeseen tai syöttämällä materiaaliaihio telamuotiin. Leimaaminen on taivutustekniikka, jossa työkappaletta lävistetään asettamalla se muotin ja meistin tai puristimen väliin, sarja toimenpiteitä, jotka saavat lävistimen kärjen lävistämään metallin ja luomaan uuden muodon. Taivutus on tapa muotoilla metalli haluttuun muotoon, kuten l-, u- tai v-profiiliin, ja taivutus tapahtuu yleensä yhden akselin ympäri. Laippaus on prosessi, jossa laippa tai laippa viedään metallityökappaleeseen käyttämällä muotia, puristinta tai erikoistuneita laippauslaitteita.

Metallien leimauskoneet eivät vain meistä, ne valavat, leikkaavat, leimaavat ja muotoilevat peltiä, ja koneet voivat rakentaa erittäin tarkkoja ja toistettavia muotoja ohjelmoinnin tai tietokoneen numeerisen ohjauksen (CNC), sähköpurkauskoneistuksen (EDM) ja tietokoneavusteisen suunnittelun avulla. (CAD) -ohjelma varmistaa tarkkuuden.