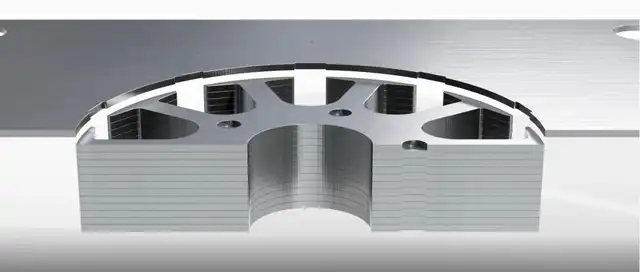

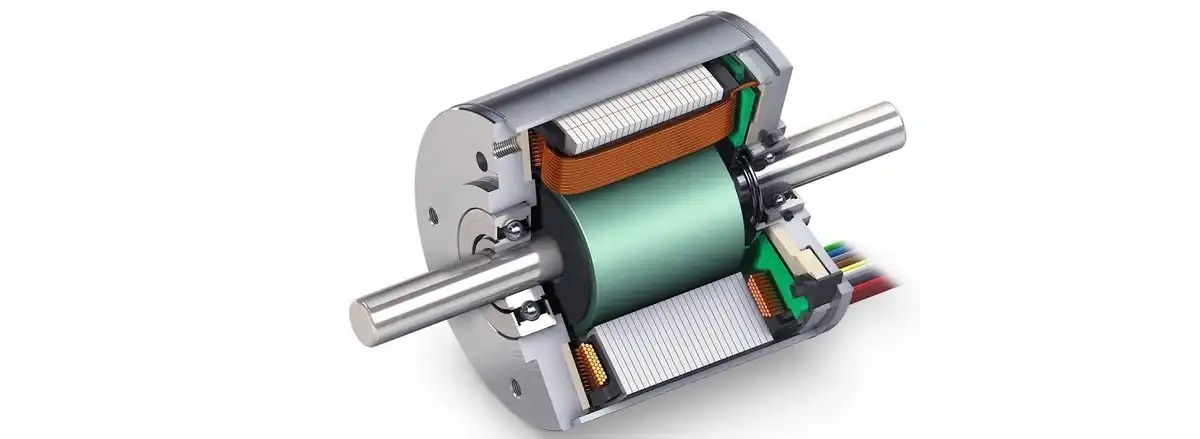

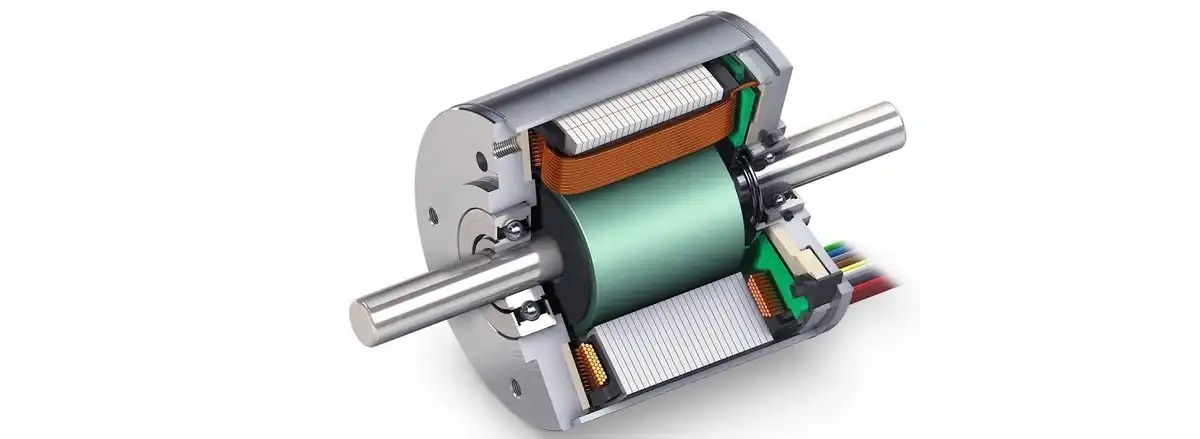

Bir DC motoru oluşturan iki ana mekanizma vardır: stator ve rotor. Halka şeklindeki demir çekirdek, destekleyici sargılar ve bobinlerle birlikte rotoru oluşturur. Demir çekirdeğin manyetik alanda dönmesi, bobinlerin voltaj üretmesine ve dolayısıyla girdap akımlarının oluşmasına neden olur. Girdap akımı manyetik bir kayıptır, bir DC motor girdap akımı akışı nedeniyle güç kaybettiğinde buna girdap akımı kaybı denir.

Manyetik malzemenin kalınlığı, indüklenen elektromotor kuvvetinin frekansı ve manyetik akı yoğunluğu dahil olmak üzere çeşitli faktörler girdap akımı akışından kaynaklanan güç kaybı miktarını etkiler. Akım içinden akan malzemenin elektrik direnci, girdap akımlarının nasıl oluştuğunu etkiler. Örneğin metalin kesit alanı küçüldükçe bu durum girdap akımlarının azalmasına neden olur. Bu nedenle, girdap akımlarının ve kayıplarının miktarını azaltmak için kesit alanını en aza indirmek için malzeme daha ince tutulmalıdır.

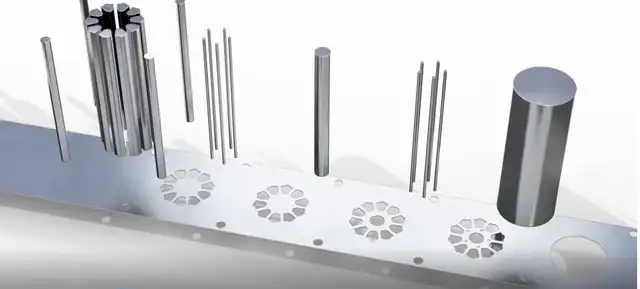

Girdap akımının azaltılması, armatür çekirdeğinde birkaç ince demir sac veya levha kullanılmasının ana nedenidir, daha yüksek direnç oluşturmak için daha ince saclar kullanılır, bu da daha az girdap akımı ile sonuçlanır, bu da daha fazla girdap akımı kayıplarının oluşmasını sağlar. Küçük, her bir demir parçasına laminasyon denir. Motor laminasyonunun malzemesi elektrik çeliği, silisyum çeliğidir, ayrıca elektrik çeliği olarak da adlandırılan, silisyum eklenmiş çeliktir. Silikon eklemek, manyetik alanın nüfuzunu kolaylaştırabilir, direncini artırabilir ve çeliğin histerezis kaybını azaltabilir. Elektromanyetik alanlar için silikon çelik gereklidir. Motor statorları/rotorları ve transformatörler gibi daha az elektriksel uygulamalar.

Silikon çeliğindeki silikon korozyonu azaltmaya yardımcı olur, ancak silikon eklenmesinin ana nedeni çeliğin histerezisini azaltmaktır; bu, bir manyetik alanın ilk kez oluşturulduğu veya çeliğe bağlandığı zaman ile manyetik alan arasındaki zaman gecikmesidir. Eklenen silikon, çeliği manyetik alanlar oluşturmak ve sürdürmek için daha verimli ve daha hızlı hale getirir; bu, silikon çeliğin manyetik çekirdek malzemesi olarak çelik kullanan herhangi bir cihazın verimliliğini arttırdığı anlamına gelir. Metal damgalama, farklı uygulamalar için motor laminasyonları üretme işlemidir. Metal damgalama, müşterilere çok çeşitli özelleştirme yetenekleri sağlayabilir ve kalıplar ve malzemeler müşteri özelliklerine göre tasarlanabilir.

Motor damgalama, ilk olarak 1880'lerde seri üretilen bisikletlerde kullanılan bir tür metal damgalamadır. Damgalama, parça üretimini, parça maliyetini önemli ölçüde azaltan kalıpta dövme ve makineyle işleme ile değiştirdi. Damgalanmış parçalar kalıp dövme kadar güçlü olmasa da, seri üretim için yeterli kalitededir.

Almanya'dan Amerika Birleşik Devletleri'ne damgalı bisiklet parçalarının ithalatı 1890'da başladı ve daha sonra Amerikan şirketleri, Amerikan takım tezgahı üreticileri tarafından özel olarak yapılmış damgalama makinelerine sahip olmaya başladı ve birçok otomobil üreticisi, ford motor şirketinden önce damgalı parçaları kullanmaya başladı.

Metal damgalama, sac metali farklı şekillerde delmek için kalıplar ve zımbalar kullanan bir soğuk şekillendirme işlemidir. Genellikle boş olarak adlandırılan düz bir metal levha, metali yeni şekillere dönüştürmek için aletler veya kalıplar kullanan bir zımbaya beslenir. Şekil. Zımbalanacak malzeme, malzemeyi Ürün veya bileşen için gereken son şekle sokmak ve kesmek için basıncın kullanıldığı kalıp bölümleri arasına yerleştirilir.

Aletteki her istasyon, metal şerit kademeli zımbadan geçerken, bobinden düzgün bir şekilde açılırken farklı bir kesim, zımbalama veya bükme işlemi gerçekleştirir ve birbirini izleyen her istasyonun işlemi, önceki istasyonun çalışmasına katkıda bulunur. , böylece tam bir parça oluşturur. Kalıcı çelik kalıplara yatırım yapmanın bazı ön maliyetleri vardır, ancak verimliliği ve üretim hızını artırmanın yanı sıra birden fazla şekillendirme işlemini tek bir makinede birleştirerek önemli tasarruflar elde edilebilir. Darbe ve aşındırıcı kuvvetlere karşı güçlü direnç.

Presleme olarak da bilinen damgalama, diğer metal biçimlendirme işlemleriyle birlikte gerçekleştirilebilir ve damgalama, boşluk bırakma, kabartma, kabartma, bükme, flanşlı ve lamine edilmiş gibi bir dizi daha spesifik işlem veya teknikten oluşabilir.

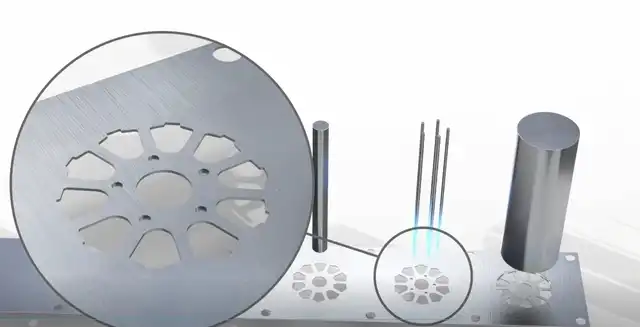

Metali farklı şekillerde kesmek için bir kalıp kullanılır ve delme, bir zımbanın bir parça hurdayı çıkarmak için kalıba girip iş parçasında bir delik bırakmasıdır. Körleme ise iş parçasını ana malzemeden uzaklaştırır ve çıkarılan metal parça yeni bir iş parçası veya işlenmemiş parçadır.

Kabartma, boş parçayı istenen şekli içeren bir kalıba bastırarak veya bir malzeme boşluğunu bir rulo kalıba besleyerek sac metalde yükseltilmiş veya girintili tasarımlar oluşturur. Damgalama, bir iş parçasının bir kalıp ile bir zımba veya pres arasına yerleştirilerek zımbalandığı bir bükme tekniğidir; zımbanın ucunun metali delmesine ve yeni bir şekil oluşturmasına neden olan bir dizi eylemdir. Bükme, metali l, u veya v profili gibi istenen bir şekle sokmanın bir yoludur ve bükme genellikle tek bir eksen etrafında gerçekleşir. Flanşlama, bir kalıp, pres veya özel flanşlama makinesi kullanılarak metal bir iş parçasına bir havşa veya flanş yerleştirme işlemidir.

Metal zımbalama makineleri sadece zımbalamaz, sac metali döker, keser, damgalar ve şekillendirirler ve makineler programlama veya bilgisayarlı sayısal kontrol (CNC), elektrik deşarjlı işleme (EDM) ve bilgisayar destekli tasarım yoluyla son derece doğru ve tekrarlanabilir şekiller oluşturabilir. (CAD) programı doğruluğu sağlar.