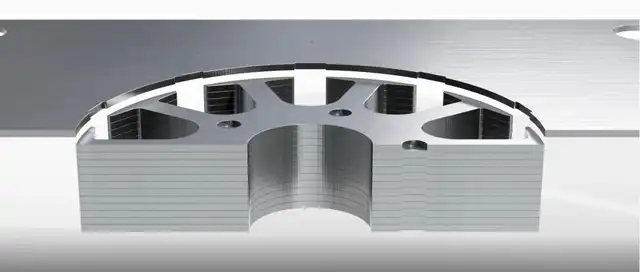

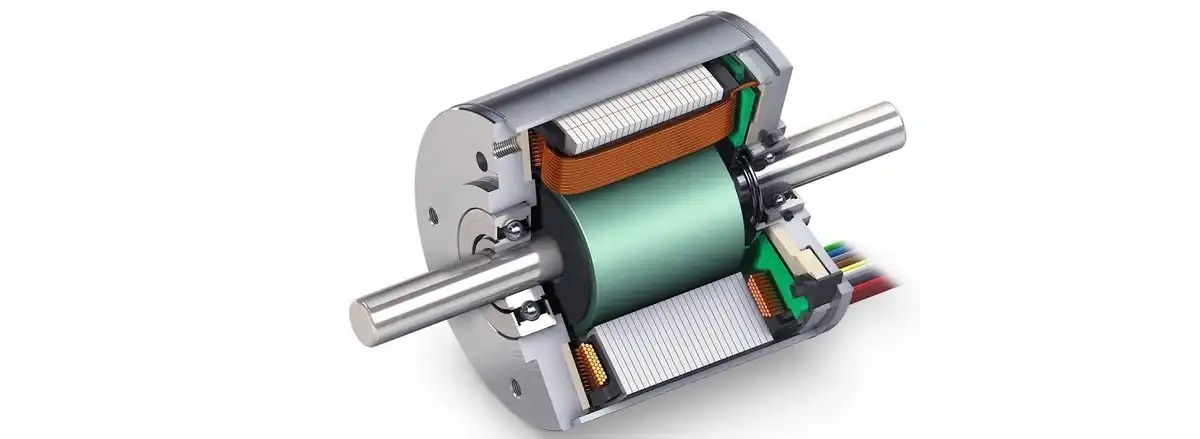

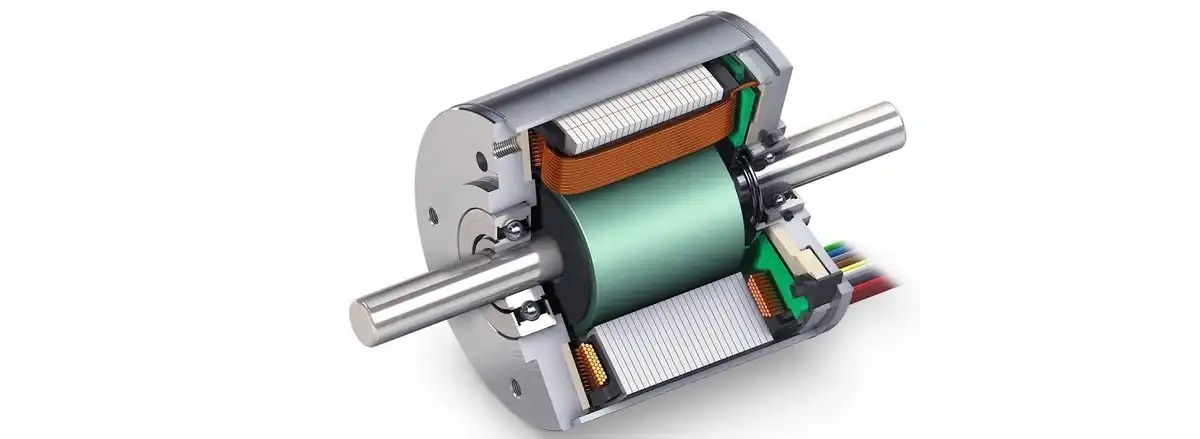

Есть два основных механизма, из которых состоит двигатель постоянного тока: статор и ротор. Кольцевой железный сердечник вместе с поддерживающими обмотками и катушками образует ротор. Вращение железного сердечника в магнитном поле заставляет катушки генерировать напряжение, тем самым генерируя вихревые токи. Вихревые токи - это магнитные потери, когда двигатель постоянного тока теряет мощность из-за протекания вихревых токов, это называется потерями на вихревые токи.

На величину потерь мощности из-за течения вихревых токов влияют различные факторы, в том числе толщина магнитного материала, частота индуцированной электродвижущей силы и плотность магнитного потока. Электрическое сопротивление материала, протекающего через ток, влияет на формирование вихревых токов. Например, по мере уменьшения площади поперечного сечения металла это приводит к уменьшению вихревых токов. Следовательно, материал должен быть тоньше, чтобы минимизировать площадь поперечного сечения, чтобы уменьшить количество вихревых токов и потерь.

Уменьшение вихревых токов является основной причиной использования нескольких тонких железных листов или листов в сердечнике якоря, более тонкие листы используются для создания более высокого сопротивления, что приводит к меньшему количеству вихревых токов, что обеспечивает увеличение потерь на вихревые токи. Маленькая, каждая отдельная железка называется ламинацией. Материалом пластин двигателя является электротехническая сталь, кремнистая сталь, также называемая электротехнической сталью, которая представляет собой сталь с добавлением кремния. Добавление кремния может облегчить проникновение магнитного поля, увеличить его сопротивление и уменьшить гистерезисные потери стали. Кремниевая сталь необходима для электромагнитных полей. Меньше электрических применений, таких как статоры / роторы двигателей и трансформаторы.

Кремний в кремнистой стали помогает уменьшить коррозию, но основная причина добавления кремния заключается в уменьшении гистерезиса стали, который представляет собой временную задержку между моментом, когда магнитное поле впервые создается или прикрепляется к стали, и магнитным полем. Добавленный кремний делает сталь более эффективной и быстрой для создания и поддержания магнитных полей, а это означает, что кремнистая сталь повышает эффективность любого устройства, в котором сталь используется в качестве материала магнитного сердечника. Штамповка металла - это процесс изготовления пластин двигателя для различных применений. Штамповка металла может предоставить клиентам широкий спектр возможностей настройки, а формы и материалы могут быть разработаны в соответствии со спецификациями заказчика.

Штамповка двигателя - это тип штамповки металла, который впервые был использован в массовом производстве велосипедов в 1880-х годах. Штамповка заменила производство деталей штамповкой и механической обработкой, что значительно снизило стоимость деталей. Хотя штампованные детали не так прочны, как штамповки, они имеют достаточное качество для массового производства.

Импорт штампованных велосипедных деталей из Германии в США начался в 1890 году, и впоследствии американские компании стали иметь штамповочные станки, изготавливаемые на заказ американскими производителями станков, а несколько автопроизводителей начали использовать штампованные детали еще до компании Ford Motor.

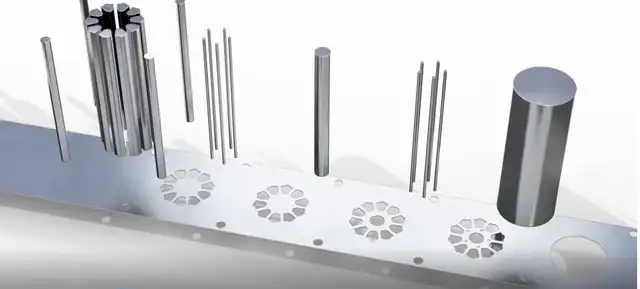

Штамповка металла — это процесс холодной штамповки, в котором используются штампы и пуансоны для штамповки листового металла различной формы. Плоский лист металла, часто называемый заготовкой, подается в штамп, который использует инструменты или штампы для преобразования металла в новые формы. Форма. Материал, подлежащий штамповке, помещается между секциями штампа, где используется давление, чтобы придать материалу окончательную форму, необходимую для продукта или компонента.

Каждая станция в инструменте выполняет различный разрез, штамповку или изгиб, когда металлическая полоса проходит через прогрессивный пуансон, плавно разматываясь с рулона, и процесс каждой последующей станции добавляет к работе предыдущей станции. , образуя, таким образом, законченную деталь. Есть некоторые первоначальные затраты, связанные с инвестированием в постоянные стальные штампы, но значительная экономия может быть достигнута за счет повышения эффективности и скорости производства, а также объединения нескольких операций формования в одной машине. Высокая устойчивость к ударным и абразивным нагрузкам.

Штамповка, также известная как прессование, может выполняться в сочетании с другими процессами обработки металлов давлением и может состоять из одного или нескольких из ряда более конкретных процессов или методов, таких как штамповка, вырубка, тиснение, тиснение, гибка, отбортовка и ламинирование.

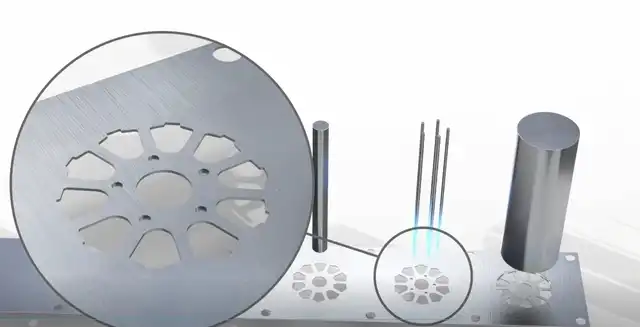

Матрица используется для резки металла в различные формы, а перфорация - это когда пробойник входит в матрицу, чтобы удалить кусок лома, оставляя отверстие в заготовке. Вырубка, с другой стороны, удаляет заготовку из основного материала, а удаленная металлическая часть представляет собой новую заготовку или заготовку.

Тиснение создает выпуклые или углубленные рисунки на листовом металле путем прижатия заготовки к штампу, имеющему желаемую форму, или путем подачи заготовки материала в роликовый штамп. Штамповка — это метод гибки, при котором заготовка пробивается путем помещения ее между матрицей и пуансоном или прессом, что представляет собой серию действий, при которых кончик пуансона пробивает металл и создает новую форму. Изгиб — это способ придания металлу желаемой формы, такой как l-, u- или v-образный профиль, и изгиб обычно происходит вокруг одной оси. Отбортовка — это процесс введения раструба или фланца в металлическую заготовку с использованием штампа, пресса или специального отбортовочного оборудования.

Станки для штамповки металла не просто штампуют, они отливают, режут, штампуют и формируют листовой металл, а машины могут создавать высокоточные и повторяемые формы с помощью программирования или числового программного управления (ЧПУ), электроэрозионной обработки (ЭЭО) и автоматизированного проектирования. (CAD) программа обеспечивает точность.