Ein Permanentmagnet-Synchronmotor verwendet im Rotor eingebettete Permanentmagnete, um ein konstantes Magnetfeld zu erzeugen, wodurch Bürsten oder Schleifringe überflüssig werden. Dieses Design führt zu höherer Effizienz, geringerer Wärmeentwicklung und geringerem Wartungsaufwand. Wir sind auf die Herstellung hochwertiger Permanentmagnet-Synchronmotor-Laminierungen spezialisiert und bieten kundenspezifische Stator- und Rotorkernlösungen für verschiedene Anwendungen.

Anpassung von PMS-Motorstator- und Rotorprodukten

PMSMs sind bekannt für ihre präzise Drehzahlregelung, hohe Leistungsdichte und hervorragende Leistung in einer Vielzahl von Anwendungen. Sie werden aufgrund ihrer Zuverlässigkeit, kompakten Größe und Energiesparfähigkeit häufig in Fahrzeugen mit neuer Energie, in der industriellen Automatisierung, in der Robotik und in erneuerbaren Energiesystemen eingesetzt.

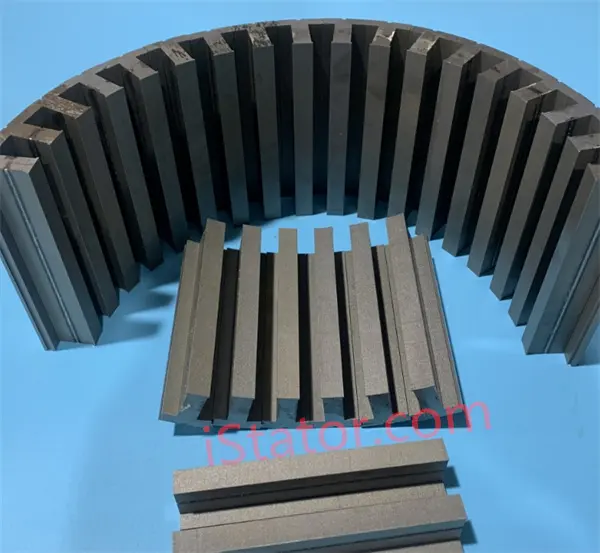

Wir sind auf die kundenspezifische Herstellung von Statoren und Rotoren für Permanentmagnet-Synchronmotoren (PMSM) spezialisiert und bieten Rapid Prototyping durch Laserschneiden und Drahtschneiden. Zu unseren Fähigkeiten gehört die Herstellung mittlerer bis großer Stator- und Rotorkerne, um die Eignung für verschiedene PMSM-Anwendungen sicherzustellen.

Wir beziehen Materialien von führenden chinesischen Siliziumstahllieferanten wie JFE, Baosteel, WISCO und Shougang. Dicke 0,1 MM/0,2 MM (einschließlich JFE SuperCore 10JNEX900) usw. Zum Stapeln von Statoren und Rotoren bieten wir mehrere Optionen, darunter Verriegelung, Schweißen, Selbstkleben, Klemmen und Nieten. Unser Engagement besteht darin, qualitativ hochwertige, zuverlässige und kostengünstige kundenspezifische Lösungen zur Unterstützung Ihrer PMSM-Projekte bereitzustellen.

Verbundstanzen und Folgestanzen für PMS-Motor-Laminierung

Wir bieten zwei Stanzverfahren für PMSM-Statorkerne und Rotorkerne an.

Verbundstanzen ist ein Verfahren, bei dem alle Schneid- und Formvorgänge in einem einzigen Pressenhub abgeschlossen werden. Diese Technik gewährleistet hohe Präzision und Konsistenz und ist daher ideal für die Herstellung komplexer PMSM-Stator- und Rotorbleche. Sie eignet sich besonders für kleine bis mittlere Produktionsläufe, bei denen komplizierte Formen und enge Toleranzen erforderlich sind.

Beim progressiven Stanzen handelt es sich um eine Reihe von aufeinanderfolgenden Vorgängen, die in verschiedenen Stadien eines kontinuierlichen Materialstreifens ausgeführt werden. Jede Station in der Presse führt einen bestimmten Vorgang aus, wodurch nach und nach das Endteil geformt wird. Diese Methode ist für die Produktion im großen Maßstab äußerst effizient und bietet eine hervorragende Materialausnutzung und niedrigere Stückkosten.

FAQs

Was sind die Hauptmerkmale von Permanentmagnet-Synchronmotoren?

Hohe Effizienz

Optimiertes Design für maximale Energieumwandlung.

Präzise Steuerung

Synchronisiert die Rotordrehzahl mit der Netzstromfrequenz.

Langlebige Konstruktion

Robuste Bauweise für lang anhaltende Leistung.

Kompaktes Design

Platzsparend, ideal für verschiedene Anwendungen.

Leiser Betrieb

Minimale Geräuschentwicklung während des Betriebs.

Hohe Drehmomentdichte

Bietet starke Leistung auf kleinem Raum.

Temperaturmanagement

Effiziente Kühlsysteme verhindern Überhitzung.

Vielseitige Anwendungen

Geeignet für Industrie-, Automobil- und Verbraucheranwendungen.

Umweltfreundlich

Energieeffizient, reduziert den CO2-Fußabdruck.

Was ist der Unterschied zwischen PMS- und BLDC-Motoren?

Kompressoren für Klimaanlagen verwenden normalerweise einphasige oder dreiphasige Induktionsmotoren. Diese Motoren werden aufgrund ihrer Zuverlässigkeit, Effizienz und Fähigkeit, das erforderliche Drehmoment zum Antrieb des Kompressors bereitzustellen, bevorzugt und gewährleisten so eine effektive Kühlleistung in Klimaanlagen für Wohn- und Gewerbezwecke.

Was sind die Hauptvorteile der Selbstklebetechnologie in Motor-Laminierungsstapeln?

Die Selbstklebetechnologie in Motorblechpaketen bietet eine verbesserte Effizienz, weniger Lärm und Vibrationen sowie ein verbessertes Wärmemanagement. Diese Technologie ermöglicht kompaktere Motordesigns, die für platzkritische Anwendungen von entscheidender Bedeutung sind. Es sorgt außerdem für höhere Präzision und Gleichmäßigkeit im Motorkern, was zu besserer Leistung und Langlebigkeit von Elektromotoren führt.

Welche Materialien werden üblicherweise in selbstklebenden Motor-Laminierungen verwendet?

Die am häufigsten verwendeten Materialien in selbstklebenden Motorblechen sind Siliziumstahl und Nickel-Eisen-Legierungen. Diese Materialien werden aufgrund ihrer hervorragenden magnetischen Eigenschaften ausgewählt, die für einen effizienten Motorbetrieb entscheidend sind. Siliziumstahl, insbesondere auch Elektrostahl, wird aufgrund seines geringen Kernverlusts und seiner hohen Permeabilität bevorzugt, was ihn ideal für hocheffiziente Elektromotoren macht.

Revolutionieren Sie Ihr Geschäft mit erstklassigem Permanentmagnet Lösungen für Synchronmotor-Laminierung in China – Handeln Sie jetzt!

Wir haben einen Stator- und Rotor-Stapelfaktor von über 0,97 und eine Produktqualifizierungsrate von 0,98 erreicht. Zu unseren Dienstleistungen gehören die Bereitstellung von Materialberichten und Qualitätsprüfberichten sowie die Verwendung moderner Testgeräte wie CMM und Projektoren. Kontaktieren Sie uns, um Motorstator- und Rotorbleche an Ihre Anforderungen an Permanentmagnet-Synchronmotoren anzupassen.

Das könnte Sie auch interessieren: