Un moteur synchrone à aimant permanent utilise des aimants permanents intégrés dans le rotor pour créer un champ magnétique constant, éliminant ainsi le besoin de balais ou de bagues collectrices. Cette conception conduit à une efficacité accrue, à une génération de chaleur réduite et à une maintenance réduite. Nous sommes spécialisés dans la fabrication de laminages de moteurs synchrones à aimant permanent de haute qualité, offrant des solutions de stator et de noyau de rotor personnalisées pour diverses applications.

Personnalisez les produits de stator et de rotor de moteur PMS

Les PMSM sont réputés pour leur contrôle précis de la vitesse, leur densité de puissance élevée et leurs excellentes performances dans une large gamme d'applications. Ils sont largement utilisés dans les véhicules à énergie nouvelle, l'automatisation industrielle, la robotique et les systèmes d'énergie renouvelable en raison de leur fiabilité, de leur taille compacte et de leurs capacités d'économie d'énergie.

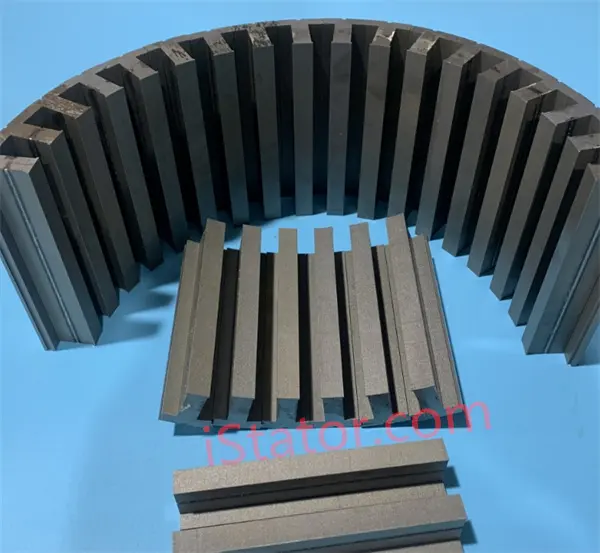

Nous sommes spécialisés dans la fabrication sur mesure de stators et de rotors de moteurs synchrones à aimants permanents (PMSM), offrant un prototypage rapide grâce à la découpe au laser et à la découpe au fil. Nos capacités comprennent la production de noyaux de stator et de rotor de taille moyenne à grande, garantissant l'adéquation à diverses applications PMSM.

Nous nous approvisionnons auprès des meilleurs fournisseurs chinois d'acier au silicium, tels que JFE, Baosteel, WISCO et Shougang. Épaisseur 0,1 MM/0,2 MM (y compris JFE SuperCore 10JNEX900), etc. Pour empiler les stators et les rotors, nous proposons plusieurs options, notamment l'emboîtement, le soudage, l'auto-collage, le calage et le rivetage. Notre engagement est de fournir des solutions personnalisées de haute qualité, fiables et rentables pour soutenir vos projets PMSM.

Estampage composé et estampage progressif pour la stratification de moteurs PMS

Nous proposons deux méthodes d'emboutissage pour les noyaux de stator et de rotor PMSM.

L'emboutissage composé est une méthode où toutes les opérations de découpe et de formage sont effectuées en un seul coup de presse. Cette technique garantit une précision et une cohérence élevées, ce qui la rend idéale pour la production de tôles de stator et de rotor PMSM complexes. Elle est particulièrement adaptée aux petites et moyennes séries de production où des formes complexes et des tolérances serrées sont requises.

L'emboutissage progressif implique une série d'opérations séquentielles effectuées à différentes étapes d'une bande continue de matériau. Chaque station de la presse effectue une opération spécifique, formant progressivement la pièce finale. Cette méthode est très efficace pour la production à grande échelle, offrant une excellente utilisation du matériau et des coûts unitaires inférieurs.

FAQ

Quelles sont les principales caractéristiques des moteurs synchrones à aimant permanent ?

Haute efficacité

Conception optimisée pour une conversion énergétique maximale.

Contrôle précis

Synchronise la vitesse du rotor avec la fréquence du courant d'alimentation.

Construction durable

Construction robuste pour des performances durables.

Conception compacte

Peu encombrant, idéal pour diverses applications.

Fonctionnement silencieux

Bruit minimal pendant le fonctionnement.

Densité de couple élevée

Offre de solides performances dans un encombrement réduit.

Gestion de la température

Des systèmes de refroidissement efficaces empêchent la surchauffe.

Applications polyvalentes

Convient aux utilisations industrielles, automobiles et grand public.

Respectueux de l'environnement

Efficacité énergétique, réduction de l'empreinte carbone.

Quelle est la différence entre un moteur PMS et un moteur BLDC ?

Les compresseurs de climatisation AC utilisent généralement des moteurs à induction monophasés ou des moteurs à induction triphasés. Ces moteurs sont privilégiés pour leur fiabilité, leur efficacité et leur capacité à fournir le couple nécessaire pour entraîner le compresseur, garantissant des performances de refroidissement efficaces dans les systèmes de climatisation résidentiels et commerciaux.

Quels sont les principaux avantages de la technologie d'auto-liaison dans les piles de stratification de moteur ?

La technologie d'auto-liaison dans les piles de laminage des moteurs offre une efficacité accrue, une réduction du bruit et des vibrations et une meilleure gestion thermique. Cette technologie permet des conceptions de moteurs plus compactes, essentielles pour les applications sensibles à l'espace. Elle garantit également une plus grande précision et une plus grande uniformité dans le noyau du moteur, ce qui conduit à de meilleures performances et à une meilleure longévité des moteurs électriques.

Quels matériaux sont couramment utilisés dans les stratifications de moteur auto-liantes ?

Les matériaux les plus couramment utilisés dans les tôles auto-liantes des moteurs sont l'acier au silicium et les alliages nickel-fer. Ces matériaux sont choisis pour leurs excellentes propriétés magnétiques, qui sont cruciales pour un fonctionnement efficace du moteur. L'acier au silicium, et en particulier l'acier électrique, est privilégié pour sa faible perte de noyau et sa perméabilité élevée, ce qui le rend idéal pour les moteurs électriques à haut rendement.

Révolutionnez votre entreprise avec les solutions de lamination de moteurs synchrones à aimant permanent de premier ordre en Chine - Agissez maintenant !

Nous avons atteint un facteur d'empilement du stator et du rotor supérieur à 0,97 et un taux de qualification du produit de 0,98. Nos services comprennent la fourniture de rapports sur les matériaux et les rapports d'inspection de la qualité, ainsi que l'utilisation d'équipements de test avancés tels que CMM et projecteurs. Contactez-nous pour personnaliser les tôles de stator et de rotor de moteur pour vos besoins en moteurs synchrones à aimants permanents.

Vous pourriez également être intéressé par