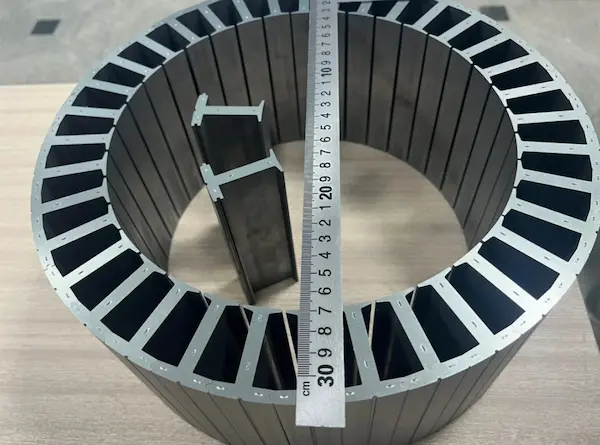

Youyou е водещ производител на самозалепващи ламинирани двигатели в Китай. С над 10 години опит в производството на ламинирания, ние сме специализирани в производството на висококачествени самозалепващи се ламинирани двигатели (както статори, така и ротори), за да отговорим на специфичните изисквания на клиентите.

В бързо развиващия се свят на електрическите превозни средства (EV) и високоефективните двигатели, технологията за самозалепване в пакетите от ламинирани двигатели се откроява като промяна на играта. Този иновативен подход революционизира начина, по който са проектирани и произведени моторни ламинации, като значително подобрява производителността и ефективността на мотора.

По същество технологията на свързване включва уникален метод за наслояване и свързване на тънки листове метал заедно, за да се образува сърцевината на електрически мотор.

Основни стъпки на самозалепващи се стекове за ламиниране на мотори

В областта на производството на електродвигатели, самозалепващите се ламинирани стекове за двигатели се открояват със своята уникална структура и свойства за повишаване на ефективността. Ядрото на тези ламинирани стекове се състои от множество слоеве електротехническа стомана, която е известна със своята висока магнитна пропускливост и ниски загуби на желязо. Процесът на самозалепване обикновено включва следните стъпки:

Избор на материал

Изборът на правилния клас електротехническа стомана е от решаващо значение. Този материал трябва да показва отлични магнитни свойства и да е съвместим с процеса на свързване.

Нанасяне на покритие

Тънък слой от свързващ материал, често специализирана смола, се нанася върху стоманените листове. Това покритие е ключово за процеса на самозалепване.

Подреждане

Покритите листове са прецизно подредени, осигурявайки подравняване за оптимална магнитна производителност.

Нагряване и пресоване

След това купчината се подлага на топлина и налягане. Това активира свързващия агент, сливайки слоевете в твърда, сплотена единица.

Охлаждане

След залепването купчината се охлажда при контролирани условия, за да се втвърди връзката и да се поддържа желаната форма.

Този иновативен метод на свързване е подобрил моторните характеристики в няколко аспекта. Първо, той намалява въздушната междина между ламинациите, като по този начин минимизира загубата на енергия, причинена от вихрови токове, до възможно най-голяма степен. Второ, липсата на традиционни крепежни елементи или заварки елиминира допълнителни загуби на енергия и механични слабости. И накрая, рационализираният производствен процес не само прави двигателя по-ефективен, но и по-компактен и лек, което го прави идеален избор за широк спектър от приложения, където пространството и теглото са ключови съображения.

Приложения на самозалепващи се стекове за ламиниране на мотори

Самосвързващите се моторни ламинирани купчини революционизираха множество индустрии с тяхната ефективност и подобрения в производителността.

Електрически превозни средства

Ламинираните сърцевини се прилагат в EV тяга, EV задвижвани, електрически велосипеди, мотоциклети, скутери и хъбове.

Автомобилен

Нашата сърцевина на статорния ротор се прилага за прозореца, люка, чистачките, вентилатора, запалването, водната помпа, седалката, EPS, стартера и тягата.

Транспорт

Ламиниране на сърцевината на двигателя, прилагано към превозни средства, пътнически автомобили, високоскоростни железници, метро и тежки камиони.

Самосвързващите се моторни ламинирани купчини революционизираха множество индустрии с тяхната ефективност и подобрения в производителността.

Предимства на самосвързващи се стекове за ламиниране на мотори

Самозалепването в дизайна на двигателя носи множество предимства, които са от решаващо значение за съвременните инженерни нужди.

Висока якост

Залепените ламинирани материали имат отлична якост на срязване на опън от 14-18N/mm², което ги прави достатъчно здрави за вторични операции като струговане, шлайфане и пробиване. Тази висока якост гарантира издръжливост и дълготрайност, което е от решаващо значение в взискателната среда, в която работят двигателите на електрически превозни средства.

Висока точност

Самозалепващите се ламинирани стекове предлагат значително подобрена еднородност на контакта с повърхността, с повече от 0,50 подобрение на плоскостта и перпендикулярността. Тази прецизност (измерена с щуп с дебелина само 0,05 mm) осигурява оптимална производителност и подравняване вътре в двигателя, което води до по-плавна работа и намалено износване.

Намалена вибрация

С тези стекове за ламиниране нивата на вибрации на двигателя могат да бъдат намалени с 0,05. Намалените вибрации не само помагат на двигателя да работи по-стабилно и ефективно, но също така подобрява цялостното изживяване при шофиране чрез минимизиране на вибрациите, усещани вътре в автомобила, което води до по-плавно и по-комфортно возене.

Висока плътност на мощността

Тези пакети от ламинирани статори и ротори предлагат по-висока плътност на мощността, по-малък размер и по-ниско тегло, като същевременно поддържат висок коефициент на подреждане от над 0,985. Тази функция е от съществено значение за компактни и мощни двигателни конструкции, позволяващи по-ефективно използване на пространството и материалите в електрическите превозни средства.

Намален шум

Със самосвързващите стекове шумът е значително намален с 5dB. Намаляването на шумовите емисии е особено полезно в градска среда, където шумовото замърсяване е нарастващ проблем. По-тихите двигатели помагат да се направят електрическите превозни средства по-удобни и по-малко разрушителни на пътя.

Охлаждане

Подобрената топлопроводимост в тези стекове позволява оптимален аксиален пренос на топлина, като ефективно намалява температурите на двигателя с 5-10°C. Това подобрено термично управление е от съществено значение за поддържане на ефективността на двигателя и предотвратяване на прегряване, като по този начин удължава живота на двигателя и осигурява постоянна работа при широк диапазон от работни условия.

Гъвкав дизайн

Повишената здравина на самозалепващите се ламинирани стекове позволява по-гъвкави и иновативни дизайнерски опции, включително по-малки дизайни на магнитни мостове от 0,25-0,50 mm. Тази гъвкавост отваря нови възможности в дизайна на мотора, позволявайки на инженерите да създават по-ефективни и компактни двигатели за специфични приложения и изисквания.

Подобрена ефективност

Двигателите, оборудвани с тези ламинации, имат 0,05 увеличение на въртящия момент с подобно увеличение на ефективността. Това подобрение е от решаващо значение за електрическите превозни средства, тъй като всяко увеличение на ефективността означава по-добра производителност, по-дълъг пробег и по-ниска консумация на енергия, което прави превозните средства по-привлекателни и практични за потребителите.

Висока енергийна ефективност

Елиминирането на блокирането на потока и намаляването с 0,15~0,30 на загубите на желязо води до значителни икономии на енергия. Тази ефективност не само удължава живота на батерията, но и намалява общата консумация на енергия. В допълнение, намалената нужда от изолационен лак допринася както за спестяване на разходи, така и за околната среда.

Висока чистота

Високата чистота на самозалепващия ламиниран стек подобрява производителността на двигателя и удължава неговия експлоатационен живот. Тази чистота е от съществено значение за поддържане на целостта на компонентите на двигателя, като се гарантира, че те функционират оптимално в дългосрочен план. По-чистите двигатели са по-надеждни, осигуряват постоянна производителност и намаляват нуждата от честа поддръжка или подмяна.

Заключение

Технологията за самозалепване в пакетите за ламиниране на двигатели е фар на иновациите в индустрията за електрически превозни средства (EV). Способността му да повишава ефективността на двигателя, да намалява шума и вибрациите и да подобрява управлението на топлината бележи голяма стъпка напред в дизайна на двигателя. Компактността и прецизността, които предлага, са от съществено значение за посрещане на развиващите се изисквания за по-ефективни и устойчиви електрически превозни средства.

Тъй като тази технология за самозалепващо ламиниране продължава да напредва, можем да очакваме още по-големи подобрения в производителността на двигателя и по-широко използване в различни приложения. Технологията за самозалепване е нещо повече от актуална тенденция; това е ключов компонент в оформянето на бъдещето на електрическите превозни средства.

Други техники за подреждане на стекове за ламиниране на електрически стомани

Занитване

Занитването използва механични крепежни елементи за задържане на ламинациите заедно. Този метод е надежден и лесен за прилагане, но може да добави тежест и да създаде точки на напрежение в стека.

Лазерно заваряване

Тази техника използва високомощен лазер за заваряване на ламинациите заедно в определени точки. Лазерното заваряване осигурява здрава връзка и прецизно подравняване, но може да доведе до локално нагряване.

Блокиране

Захващането включва създаване на уши и прорези по краищата на ламинациите, което им позволява да се захванат заедно без необходимост от допълнителни свързващи агенти.

ЧЗВ

Какво е различното самозалепващо се залепване от традиционното залепване?

Самозалепването включва интегриране на адхезивния материал в самия ламинат, което позволява свързването да се осъществи по време на производствения процес без необходимост от допълнителни лепила. Това води до безпроблемна и дълготрайна връзка.

Какви са залепващите материали на самозалепващата сърцевина на двигателя?

Адхезивните материали на самозалепващите сърцевини на двигателя обикновено са EB540, EB546, EB548, EB549 и EB549 бързи.

EB549 и EB549 fast се използват предимно в двигатели за задвижване на нови енергийни превозни средства и малки до средни по размер моторни ядра, осигурявайки отлична производителност и надеждност в тези приложения.

Как да поръчам моторни ламинати?

Можете да ни изпратите вашето съобщение по имейл, като например чертежи на дизайна, класове на материали и т.н. Нашите поръчки за сърцевина на двигателя нямат значение от размера, дори ако е 1 бройка, която можем да направим.

Как се сравняват самозалепващите моторни ламинати с конвенционалните методи на залепване?

Ламинатите използват свързващ лак/задната част за свързване, за да създадат стабилна сърцевина. За разлика от традиционните методи, които разчитат на свързващи се зъби или точки за заваряване за осигуряване на ламинации, тази технология за свързване на ламиниране се използва за намаляване на междупластовите загуби и корозията.

Колко време обикновено ви отнема да доставите вашите основни ламинати?

Нашето време за доставка на моторни ламинати може да варира в зависимост от няколко фактора, включително размер и сложност на поръчката. Обикновено времето за изпълнение на прототипа ни за ламиниране е 7-20 дни. Времето за масово производство на пакети със сърцевина на ротора и статора е 6 до 8 седмици или повече.

Приложения на самозалепващи моторни ламинации

Самозалепващите се ламинирани купчини се използват най-често в двигатели на нови енергийни превозни средства. Те са идеални и за различни други приложения, включително промишлени двигатели, тягови двигатели, системи за възобновяема енергия и високопроизводителни електрически двигатели, предлагащи повишена ефективност, намален шум и подобрена издръжливост в различни сектори.

Как работят самозалепващите моторни ламинати?

Залепването на ламиниране представлява новаторски напредък в производството на двигатели. Самозалепващите се моторни ламинации работят чрез процес на топлинна обработка, който активира техните свързващи свойства. Когато са подложени на топлина, ламинациите се свързват заедно на молекулярно ниво, създавайки безпроблемна и здрава връзка.

Къде се прилага залепеният стек на двигателя?

Свързаните ламиниращи стекове за двигатели се прилагат в различни индустрии и приложения поради висока ефективност, компактен дизайн и прецизност. Основно включително електрически превозни средства, дронове, роботика и др.

Могат ли залепващи ламинации да се използват за сегментирани статори в електрически двигатели?

Да, свързващите ламинации могат да се използват за сегментирани статори, осигурявайки прецизно свързване между отделните сегменти за създаване на унифициран статорен възел.

Как работят самозалепващите моторни ламинати?

Залепването на ламиниране представлява новаторски напредък в производството на двигатели. Самозалепващите се моторни ламинации работят чрез процес на топлинна обработка, който активира техните свързващи свойства. Когато са подложени на топлина, ламинациите се свързват заедно на молекулярно ниво, създавайки безпроблемна и здрава връзка.

Какви производствени техники се използват за ламинирани сърцевини на мотори?

Освен щамповане и лазерно рязане могат да се използват и техники като ецване на тел, формоване на руло и прахова металургия. Вторичният процес на ламиниране на двигателя включва подреждане, електрофореза, изолационно покритие, навиване и отгряване.

Какви видове двигатели могат да се възползват от самозалепващи се моторни ламинати?

Самозалепващите се двигателни ламинации могат да бъдат от полза за широка гама двигатели, включително безчеткови постояннотокови двигатели, синхронни двигатели с постоянен магнит и индукционни двигатели, между другото.

Могат ли самозалепващите ламинирани стекове да бъдат персонализирани?

Да, самосвързващите се компоненти на двигателя могат да бъдат персонализирани, за да отговорят на специфични изисквания и оптимална производителност на двигателя, като размер, форма и магнитни свойства. Това позволява по-голяма гъвкавост в дизайна и оптимизацията на двигателя.

Какви са предимствата на технологията за залепване в сравнение с други методи за подреждане?

За разлика от традиционните методи, които разчитат на свързване или заваряване на точки за осигуряване на ламинации, тази технология за свързване на ламиниране се използва за намаляване на интерламинарните загуби и корозия.

Могат ли самозалепващите ламинирани стекове да бъдат персонализирани?

Да, самосвързващите се компоненти на двигателя могат да бъдат персонализирани, за да отговорят на специфични изисквания и оптимална производителност на двигателя, като размер, форма и магнитни свойства. Това позволява по-голяма гъвкавост в дизайна и оптимизацията на двигателя.

Подобрете моторната си ефективност с нашите самозалепващи се ламинации!

Готови ли сте да се свържете с експертния екип на YOUYOU?

Препоръчва се за вас