Youyou є провідним виробником самоклеючого двигуна в Китаї. Маючи понад 10 років досвіду у виробництві ламінованих матеріалів, ми спеціалізуємося на виробництві високоякісних самоклеючих ламінованих матеріалів для двигунів (як статорів, так і роторів), щоб задовольнити специфічні вимоги клієнтів.

У світі електромобілів (EV) і високоефективних двигунів, що швидко розвивається, технологія самоз’єднання в пакетах ламінованих двигунів змінює правила гри. Цей інноваційний підхід революціонізує спосіб проектування та виробництва ламінування двигуна, значно покращуючи продуктивність та ефективність двигуна.

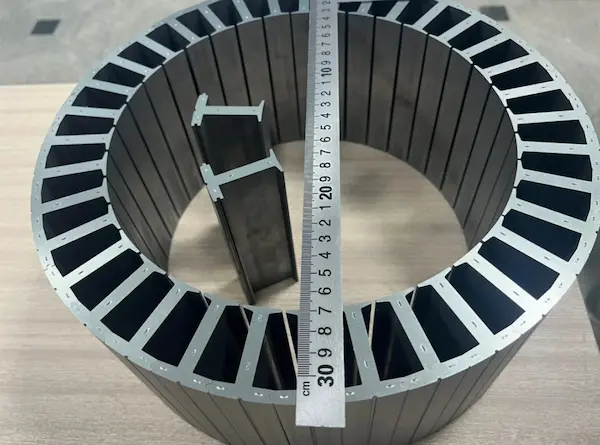

По суті, технологія склеювання включає в себе унікальний метод шарування та з’єднання тонких листів металу разом для формування серцевини електродвигуна.

Основні кроки самосклеювальних стеків ламінування двигуна

У сфері виробництва електродвигунів самоклеючі пакети ламінування двигунів виділяються своєю унікальною структурою та властивостями підвищення ефективності. Серцевина цих пакетів ламінування складається з кількох шарів електротехнічної сталі, яка відома своєю високою магнітною проникністю та низькими втратами заліза. Процес самостійного склеювання зазвичай включає наступні етапи:

Вибір матеріалу

Вибір правильної марки електротехнічної сталі має вирішальне значення. Цей матеріал повинен мати чудові магнітні властивості та бути сумісним із процесом склеювання.

Нанесення покриття

На сталеві листи наноситься тонкий шар сполучного матеріалу, часто спеціальної смоли. Це покриття є ключовим для процесу самоз’єднання.

Укладання

Листи з покриттям точно укладаються, забезпечуючи вирівнювання для оптимальної магнітної ефективності.

Розігрів і пресування

Потім пакет піддається нагріванню та тиску. Це активує зв’язувальний агент, з’єднуючи шари в єдине ціле.

Охолодження

Після склеювання стопка охолоджується в контрольованих умовах, щоб зміцнити зв’язок і зберегти бажану форму.

Цей інноваційний метод з’єднання покращив роботу двигуна в кількох аспектах. По-перше, він зменшує повітряний проміжок між шарами, тим самим максимально зводячи до мінімуму втрати енергії, спричинені вихровими струмами. По-друге, відсутність традиційних кріплень або зварних швів усуває додаткові втрати енергії та механічні недоліки. Нарешті, спрощений виробничий процес не тільки робить двигун більш ефективним, але також більш компактним і легким, що робить його ідеальним вибором для широкого спектру застосувань, де простір і вага є ключовими факторами.

Застосування стеків для ламінування двигунів, що самоклеяться

Самосклеювані пакети ламінування двигуна зробили революцію в багатьох галузях завдяки підвищенню ефективності та продуктивності.

Електромобілі

Сердечники для ламінування застосовуються в електричних велосипедах, мотоциклах, скутерах і втулках.

Автомобільний

Наше ядро ротора статора застосовується до вікна, люка, склоочисника, повітродувки, запалювання, водяного насоса, сидіння, EPS, стартера та тяги.

Транспорт

Ламінування сердечника двигуна застосовується до транспортних засобів, легкових автомобілів, високошвидкісної залізниці, метро та важких вантажівок.

Самосклеювані пакети ламінування двигуна зробили революцію в багатьох галузях завдяки підвищенню ефективності та продуктивності.

Переваги самосклеювальних стеків для ламінування двигуна

Самосклеювання в конструкції двигуна дає безліч переваг, які є вирішальними для сучасних інженерних потреб.

Висока міцність

Склеєні ламіновані матеріали мають чудову міцність на зсув 14-18 Н/мм², що робить їх достатньо міцними для вторинних операцій, таких як точіння, шліфування та свердління. Ця висока міцність забезпечує міцність і довговічність, що є критичним у складних умовах, у яких працюють двигуни електромобілів.

Висока точність

Пакети самоклеючого ламінування забезпечують значно покращену рівномірність контакту з поверхнею з покращенням площинності та перпендикулярності більш ніж на 0,50. Ця точність (виміряна за допомогою щупа товщиною лише 0,05 мм) забезпечує оптимальну продуктивність і центрування всередині двигуна, що призводить до більш плавної роботи та зменшення зносу.

Знижена вібрація

За допомогою цих пакетів ламінування рівень вібрації двигуна можна зменшити на 0,05. Зниження вібрації не тільки допомагає двигуну працювати стабільніше та ефективніше, але й покращує загальні враження від водіння, мінімізуючи вібрацію, що відчувається всередині автомобіля, що забезпечує більш плавну та комфортну їзду.

Висока щільність потужності

Ці пакети ламінування статора та ротора пропонують вищу щільність потужності, менший розмір і меншу вагу, зберігаючи високий коефіцієнт укладання понад 0,985. Ця функція є важливою для компактних і потужних конструкцій двигунів, що дозволяє більш ефективно використовувати простір і матеріали в електромобіліх.

Знижений шум

Завдяки самосклеюваним пакетам рівень шуму значно знижується на 5 дБ. Зменшення рівня шуму є особливо корисним у міському середовищі, де шумове забруднення стає все більшою проблемою. Більш тихі двигуни допомагають зробити електромобілі більш комфортними та менш заважаючими на дорозі.

Охолодження

Покращена теплопровідність у цих пакетах забезпечує оптимальну осьову теплопередачу, ефективно знижуючи температуру двигуна на 5-10°C. Це покращене управління температурою є важливим для підтримки ефективності двигуна та запобігання перегріву, тим самим подовжуючи термін служби двигуна та забезпечуючи стабільну продуктивність у широкому діапазоні робочих умов.

Гнучкий дизайн

Підвищена міцність самосклеюваних ламінованих пакетів забезпечує більш гнучкі та інноваційні варіанти дизайну, включаючи менші конструкції магнітних містків 0,25-0,50 мм. Ця гнучкість відкриває нові можливості в конструкції двигунів, дозволяючи інженерам створювати більш ефективні та компактні двигуни для конкретних застосувань і вимог.

Покращена ефективність

Двигуни, обладнані цими пластинами, мають збільшення крутного моменту на 0,05 з аналогічним збільшенням ефективності. Це вдосконалення має вирішальне значення для електромобілів, оскільки кожне підвищення ефективності означає кращу продуктивність, більший запас ходу та менше споживання енергії, що робить транспортні засоби більш привабливими та практичними для споживачів.

Висока енергоефективність

Усунення блокування потоку та зменшення втрат заліза на 0,15–0,30 призводить до значної економії енергії. Ця ефективність не тільки продовжує термін служби батареї, але й знижує загальне споживання енергії. Крім того, зменшення потреби в ізоляційному лаку сприяє як економії коштів, так і користі для навколишнього середовища.

Висока чистота

Висока чистота стека самоклеючого ламінування покращує продуктивність двигуна та продовжує термін його служби. Ця чистота є важливою для підтримки цілісності компонентів двигуна, гарантуючи їхню оптимальну роботу протягом тривалого періоду. Чистіші двигуни є більш надійними, забезпечують постійну продуктивність і зменшують потребу в частому обслуговуванні або заміні.

Висновок

Технологія самосклеювання в стеках для ламінування двигунів є маяком інновацій у галузі електромобілів (EV). Його здатність підвищувати ефективність двигуна, зменшувати шум і вібрацію, а також покращувати температурний контроль знаменує великий крок вперед у дизайні двигуна. Компактність і точність, які він пропонує, необхідні для задоволення зростаючих потреб у більш ефективних і стійких електромобіліх.

Оскільки ця технологія самоклеючого ламінування продовжує розвиватися, ми можемо очікувати ще більшого покращення продуктивності двигуна та ширшого використання в різних сферах застосування. Технологія самосклеювання - це більше, ніж просто поточний тренд; це ключовий компонент у формуванні майбутнього електромобілів.

Інші методи укладання стосів для ламінування електротехнічної сталі

Клепка

Клепка використовує механічні кріпильні елементи, щоб утримувати шари разом. Цей метод надійний і простий у застосуванні, але може збільшити вагу та створити точки напруги всередині стека.

Лазерне зварювання

У цій техніці використовується потужний лазер для зварювання шарів разом у певних точках. Лазерне зварювання забезпечує міцне з’єднання та точне вирівнювання, але може викликати локальне нагрівання.

Блокування

Взаємозамикання передбачає створення виступів і прорізів на краях ламинатів, що дозволяє їм з’єднатися разом без необхідності використання додаткових склеювальних засобів.

FAQ

Чим самосклеювання відрізняється від традиційного клейового склеювання?

Самоприклеювання передбачає інтеграцію клейового матеріалу в сам ламінат, що дозволяє з’єднати його під час виробничого процесу без необхідності використання додаткових клеїв. Це призводить до безперебійного та довговічного з’єднання.

Які клейкі матеріали самоклеючого сердечника двигуна?

Адгезивні матеріали самосклеюваних сердечників двигунів зазвичай складаються з EB540, EB546, EB548, EB549 і EB549.

EB549 і EB549 fast в основному використовуються в привідних двигунах транспортних засобів нової енергії та двигунах малого та середнього розміру, забезпечуючи відмінну продуктивність і надійність у цих додатках.

Як замовити моторні ламінати?

Ви можете надіслати нам повідомлення електронною поштою, наприклад креслення конструкції, класи матеріалів тощо. Наші замовлення на серцевину двигуна не залежать від розміру, навіть якщо це 1 штука, яку ми можемо виконати.

Як самосклеювальні моторні ламінати порівняно зі звичайними методами склеювання?

У ламінаціях використовується склеювальний лак/затвор для скріплення для створення стабільного ядра. На відміну від традиційних методів, які покладаються на з’єднання зубів або точок зварювання для надійного ламінування, ця технологія ламінування використовується для зменшення міжшарових втрат і корозії.

Скільки часу зазвичай потрібно для доставки основного ламінату?

Термін доставки ламінатів для двигунів може змінюватись залежно від кількох факторів, зокрема від розміру та складності замовлення. Зазвичай наш прототип ламінування триває 7-20 днів. Час масового виробництва пакетів сердечників ротора та статора становить від 6 до 8 тижнів.

Застосування самоклеючих двигунів

Самосклеювані пакети ламінування найчастіше використовуються в двигунах транспортних засобів на новій енергії. Вони також ідеально підходять для різних інших застосувань, включаючи промислові двигуни, тягові двигуни, системи відновлюваної енергії та високопродуктивні електродвигуни, пропонуючи підвищену ефективність, знижений рівень шуму та покращену довговічність у різних секторах.

Як працюють самоклеючі моторні ламінати?

Склеювання ламінуванням є революційним прогресом у виробництві двигунів. Самосклеювані ламіновані двигуни проходять процес термічної обробки, що активує їх зв’язувальні властивості. Під впливом тепла шари з’єднуються на молекулярному рівні, створюючи бездоганне та міцне з’єднання.

Де використовується зв’язана система двигунів?

Завдяки високій ефективності, компактній конструкції та точності ламіновані стеки двигунів застосовуються в різних галузях промисловості та застосуваннях. В основному включаючи електромобілі, дрони, робототехніку тощо.

Чи можна використовувати склеювальні ламінації для сегментованих статорів в електродвигунах?

Так, для сегментованих статорів можна використовувати з’єднувальні шари, забезпечуючи точне з’єднання між окремими сегментами для створення єдиного вузла статора.

Як працюють самоклеючі моторні ламінати?

Склеювання ламінуванням є революційним прогресом у виробництві двигунів. Самосклеювані ламіновані двигуни проходять процес термічної обробки, що активує їх зв’язувальні властивості. Під впливом тепла шари з’єднуються на молекулярному рівні, створюючи бездоганне та міцне з’єднання.

Які технології виробництва використовуються для ламінованих сердечників двигунів?

Окрім штампування та лазерного різання, також можна використовувати такі методи, як травлення дроту, формування валків і порошкова металургія. Вторинний процес ламінування двигуна включає укладання, електрофорез, покриття ізоляції, намотування та відпал.

Для яких типів двигунів можуть використовуватися самоклеючі ламінати?

Самосклеювані ламіновані двигуни можуть використовуватися для широкого діапазону двигунів, включаючи безщіточні двигуни постійного струму, синхронні двигуни з постійними магнітами та асинхронні двигуни, серед інших.

Чи можна налаштувати самоклеючу ламінацію?

Так, самоз’єднувальні компоненти двигуна можна налаштувати відповідно до конкретних вимог і оптимальних характеристик двигуна, таких як розмір, форма та магнітні властивості. Це забезпечує більшу гнучкість конструкції та оптимізації двигуна.

Які переваги технології склеювання в порівнянні з іншими методами укладання?

На відміну від традиційних методів, які покладаються на з’єднання або зварювання точок для надійного ламінування, ця технологія ламінування використовується для зменшення втрат між шарами та корозії.

Чи можна налаштувати самоклеючу ламінацію?

Так, самоз’єднувальні компоненти двигуна можна налаштувати відповідно до конкретних вимог і оптимальних характеристик двигуна, таких як розмір, форма та магнітні властивості. Це забезпечує більшу гнучкість конструкції та оптимізації двигуна.

Підвищте ефективність двигуна за допомогою наших самоклеючих ламінацій!

Готові зв’язатися з командою експертів YOUYOU?

Рекомендовано для вас