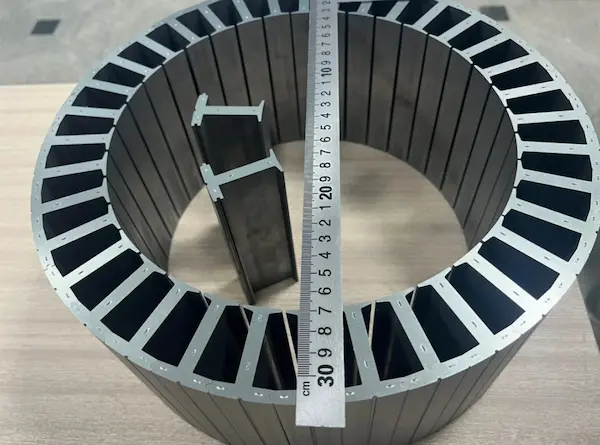

Youyou est l'un des principaux fabricants de tôles auto-collantes pour moteurs en Chine. Avec plus de 10 ans d'expérience dans la fabrication de tôles, nous sommes spécialisés dans la production de tôles auto-collantes pour moteurs de haute qualité (à la fois stators et rotors) pour répondre aux exigences spécifiques des clients.

Dans le monde en évolution rapide des véhicules électriques (VE) et des moteurs à haut rendement, la technologie d'auto-collage dans les empilements de tôles pour moteurs se distingue comme un élément révolutionnaire. Cette approche innovante révolutionne la façon dont les tôles pour moteurs sont conçues et fabriquées, améliorant considérablement les performances et l'efficacité des moteurs.

Essentiellement, la technologie de collage implique une méthode unique de superposition et de collage de fines feuilles de métal pour former le noyau d'un moteur électrique.

Étapes de base des piles de tôles auto-adhésives pour moteurs

Dans le domaine de la fabrication de moteurs électriques, les blocs de tôles de moteur auto-collants se distinguent par leur structure unique et leurs propriétés améliorant l'efficacité. Le cœur de ces blocs de tôles est constitué de plusieurs couches d'acier électrique, connu pour sa perméabilité magnétique élevée et ses faibles pertes de fer. Le processus d'auto-collage comprend généralement les étapes suivantes :

Sélection de matériaux

Le choix de la bonne nuance d'acier électrique est crucial. Ce matériau doit présenter d'excellentes propriétés magnétiques et être compatible avec le processus de collage.

Application de revêtement

Une fine couche de matériau de liaison, souvent une résine spécialisée, est appliquée sur les tôles d'acier. Ce revêtement est essentiel au processus d'auto-liaison.

Empilement

Les tôles revêtues sont empilées avec précision, ce qui garantit un alignement pour des performances magnétiques optimales.

Chauffage et pressage

La pile est ensuite soumise à la chaleur et à la pression. Cela active l'agent de liaison, fusionnant les couches en une unité solide et cohésive.

Refroidissement

Après le collage, la pile est refroidie dans des conditions contrôlées pour solidifier la liaison et conserver la forme souhaitée.

Cette méthode de collage innovante a amélioré les performances du moteur à plusieurs égards. Tout d'abord, elle réduit l'entrefer entre les tôles, minimisant ainsi au maximum la perte d'énergie causée par les courants de Foucault. Deuxièmement, l'absence de fixations ou de soudures traditionnelles élimine les pertes d'énergie supplémentaires et les faiblesses mécaniques. Enfin, le processus de fabrication rationalisé rend non seulement le moteur plus efficace, mais aussi plus compact et plus léger, ce qui en fait un choix idéal pour une large gamme d'applications où l'espace et le poids sont des considérations clés.

Applications des piles de tôles auto-adhésives pour moteurs

Les piles de tôles auto-collantes pour moteurs ont révolutionné de nombreuses industries grâce à leurs améliorations d'efficacité et de performances.

Véhicules électriques

Les noyaux de laminage s'appliquent à la traction des véhicules électriques, aux véhicules électriques, aux vélos électriques, aux motos, aux scooters et aux moyeux.

Automobile

Notre noyau de rotor de stator s'applique à la vitre, au toit ouvrant, à l'essuie-glace, au ventilateur, à l'allumage, à la pompe à eau, au siège, à l'EPS, au démarreur et à la traction.

Transport

Laminage du noyau du moteur appliqué aux véhicules, aux voitures particulières, aux trains à grande vitesse, au métro et aux poids lourds.

Les piles de tôles auto-collantes pour moteurs ont révolutionné de nombreuses industries grâce à leurs améliorations d'efficacité et de performances.

Avantages des piles de tôles auto-adhésives pour moteurs

L'auto-collage dans la conception des moteurs apporte une multitude d'avantages, essentiels pour les besoins d'ingénierie modernes.

Haute résistance

Les laminages collés ont une excellente résistance au cisaillement à la traction de 14-18 N/mm², ce qui les rend suffisamment solides pour les opérations secondaires telles que le tournage, le meulage et le perçage. Cette résistance élevée garantit la durabilité et la longévité, ce qui est essentiel dans l'environnement exigeant dans lequel fonctionnent les moteurs de véhicules électriques.

Haute précision

Les empilements de tôles auto-collantes offrent une uniformité de contact de surface considérablement améliorée, avec une amélioration de plus de 0,50 de la planéité et de la perpendicularité. Cette précision (mesurée avec une jauge d'épaisseur de seulement 0,05 mm) garantit des performances et un alignement optimaux à l'intérieur du moteur, ce qui se traduit par un fonctionnement plus fluide et une usure réduite.

Vibration réduite

Avec ces empilements de tôles, les niveaux de vibration du moteur peuvent être réduits de 0,05. La réduction des vibrations permet non seulement au moteur de fonctionner de manière plus stable et plus efficace, mais améliore également l'expérience de conduite globale en minimisant les vibrations ressenties à l'intérieur du véhicule, ce qui se traduit par une conduite plus douce et plus confortable.

Densité de puissance élevée

Ces empilements de tôles stator et rotor offrent une densité de puissance plus élevée, une taille plus petite et un poids plus faible, tout en maintenant un facteur d'empilement élevé de plus de 0,985. Cette caractéristique est essentielle pour les conceptions de moteurs compacts et puissants, permettant une utilisation plus efficace de l'espace et des matériaux dans les véhicules électriques.

Bruit réduit

Avec les empilements auto-collants, le bruit est considérablement réduit de 5 dB. La réduction des émissions sonores est particulièrement bénéfique dans les environnements urbains, où la pollution sonore est un problème croissant. Des moteurs plus silencieux contribuent à rendre les véhicules électriques plus confortables et moins perturbateurs sur la route.

Refroidissement

La conduction thermique améliorée de ces piles permet un transfert de chaleur axial optimal, réduisant efficacement les températures du moteur de 5 à 10 °C. Cette gestion thermique améliorée est essentielle pour maintenir l'efficacité du moteur et éviter la surchauffe, prolongeant ainsi la durée de vie du moteur et garantissant des performances constantes dans une large gamme de conditions de fonctionnement.

Conception flexible

La résistance accrue des piles de lamination auto-adhésives permet des options de conception plus flexibles et innovantes, notamment des conceptions de ponts magnétiques plus petits de 0,25 à 0,50 mm. Cette flexibilité ouvre de nouvelles possibilités dans la conception des moteurs, permettant aux ingénieurs de créer des moteurs plus efficaces et plus compacts pour des applications et des exigences spécifiques.

Efficacité améliorée

Les moteurs équipés de ces laminages ont une augmentation de 0,05 du couple avec une augmentation similaire de l'efficacité. Cette amélioration est essentielle pour les véhicules électriques, car chaque augmentation de l'efficacité signifie de meilleures performances, une autonomie plus longue et une consommation d'énergie plus faible, ce qui rend les véhicules plus attrayants et pratiques pour les consommateurs.

Haute efficacité énergétique

L'élimination du blocage du flux et une réduction de 0,15 à 0,30 des pertes de fer se traduisent par des économies d'énergie importantes. Cette efficacité prolonge non seulement la durée de vie de la batterie, mais réduit également la consommation énergétique globale. De plus, le besoin réduit de vernis isolant contribue à la fois à la réduction des coûts et à l'environnement.

Haute propreté

La grande propreté de la pile de lamination auto-adhésive améliore les performances du moteur et prolonge sa durée de vie. Cette propreté est essentielle pour maintenir l'intégrité des composants du moteur, garantissant leur fonctionnement optimal à long terme. Les moteurs plus propres sont plus fiables, offrent des performances constantes et réduisent le besoin d'entretien ou de remplacement fréquent.

Conclusion

La technologie d'auto-collage dans les blocs de tôles de moteur est un modèle d'innovation dans l'industrie des véhicules électriques (VE). Sa capacité à augmenter l'efficacité du moteur, à réduire le bruit et les vibrations et à améliorer la gestion thermique marque une avancée majeure dans la conception des moteurs. La compacité et la précision qu'elle offre sont essentielles pour répondre aux demandes évolutives de véhicules électriques plus efficaces et plus durables.

À mesure que cette technologie de laminage auto-collant continue de progresser, nous pouvons nous attendre à des améliorations encore plus importantes des performances du moteur et à une utilisation plus large dans une variété d'applications. La technologie d'auto-collage est plus qu'une simple tendance actuelle ; c'est un élément clé pour façonner l'avenir des véhicules électriques.

Autres techniques d'empilement pour les piles de tôles en acier électrique

Rivetage

Le rivetage utilise des attaches mécaniques pour maintenir les tôles ensemble. Cette méthode est fiable et facile à mettre en œuvre, mais peut ajouter du poids et créer des points de tension au sein de la pile.

Soudage au laser

Cette technique utilise un laser à haute puissance pour souder les tôles ensemble à des points spécifiques. Le soudage au laser assure une liaison solide et un alignement précis, mais peut introduire un échauffement localisé.

Emboîtement

L'emboîtement consiste à créer des languettes et des fentes sur les bords des tôles, leur permettant de s'emboîter sans avoir besoin d'agents de liaison supplémentaires.

FAQ

En quoi le collage auto-adhésif est-il différent du collage adhésif traditionnel ?

L'auto-adhérence consiste à intégrer le matériau adhésif dans le stratifié lui-même, ce qui permet au collage d'avoir lieu pendant le processus de fabrication sans avoir besoin d'adhésifs supplémentaires. Il en résulte une liaison homogène et durable.

Quels sont les matériaux adhésifs du noyau de moteur auto-adhésif ?

Les matériaux adhésifs des noyaux de moteur auto-collants sont généralement les EB540, EB546, EB548, EB549 et EB549 fast.

EB549 et EB549 fast sont principalement utilisés dans les moteurs d'entraînement de véhicules à énergie nouvelle et les noyaux de moteurs de petite à moyenne taille, offrant d'excellentes performances et une excellente fiabilité dans ces applications.

Comment commander des laminations pour moteurs ?

Vous pouvez nous envoyer votre message par e-mail, comme des dessins de conception, des qualités de matériaux, etc. Nos commandes de noyaux de moteur sont quelle que soit la taille, même s'il s'agit d'une seule pièce, nous pouvons le faire.

Comment les laminations auto-adhésives pour moteurs se comparent-elles aux méthodes de collage conventionnelles ?

Les tôles utilisent un vernis/une couche de collage pour coller afin de créer un noyau stable. Contrairement aux méthodes traditionnelles qui reposent sur des dents imbriquées ou des points de soudure pour fixer les tôles, cette technologie de laminage par collage est utilisée pour réduire la perte interlaminaire et la corrosion.

Combien de temps vous faut-il généralement pour livrer vos laminations de noyau ?

Notre délai de livraison pour les laminations pour moteurs peut varier en fonction de plusieurs facteurs, notamment la taille et la complexité de la commande. En général, notre délai de fabrication de prototypes de lamination est de 7 à 20 jours. Le délai de production en série des piles de noyaux de rotor et de stator est de 6 à 8 semaines ou plus.

Applications des tôles auto-adhésives pour moteurs

Les piles de laminations auto-adhésives sont le plus souvent utilisées dans les moteurs de véhicules à énergie nouvelle. Ils sont également idéaux pour diverses autres applications, notamment les moteurs industriels, les moteurs de traction, les systèmes d'énergie renouvelable et les moteurs électriques hautes performances, offrant une efficacité accrue, un bruit réduit et une durabilité améliorée dans différents secteurs.

Comment fonctionnent les laminations auto-adhésives pour moteurs ?

Le collage par stratification représente une avancée révolutionnaire dans la fabrication de moteurs. Les laminations auto-adhésives pour moteurs fonctionnent grâce à un processus de traitement thermique qui active leurs propriétés de liaison. Lorsqu'elles sont soumises à la chaleur, les laminations se lient au niveau moléculaire, créant une connexion homogène et solide.

Où est appliqué le bloc moteur collé ?

Les empilements de stratification de moteur collés sont utilisés dans diverses industries et applications en raison de leur rendement élevé, de leur conception compacte et de leur précision. Il s'agit principalement des véhicules électriques, des drones, de la robotique, etc.

Collage de canettes Les laminations peuvent-elles être utilisées pour les stators segmentés dans les moteurs électriques ?

Oui, les tôles de collage peuvent être utilisées pour les stators segmentés, offrant une liaison précise entre les segments individuels pour créer un ensemble de stator unifié.

Comment fonctionnent les laminations auto-adhésives pour moteurs ?

Le collage par stratification représente une avancée révolutionnaire dans la fabrication de moteurs. Les laminations auto-adhésives pour moteurs fonctionnent grâce à un processus de traitement thermique qui active leurs propriétés de liaison. Lorsqu'elles sont soumises à la chaleur, les laminations se lient au niveau moléculaire, créant une connexion homogène et solide.

Quelles techniques de fabrication sont utilisées pour les noyaux de laminés de moteur ?

Outre l'emboutissage et la découpe au laser, des techniques telles que la gravure au fil, le formage au rouleau et la métallurgie des poudres peuvent également être utilisées. Le processus secondaire de stratification du moteur comprend l'empilage, l'électrophorèse, le revêtement isolant, l'enroulement et le recuit.

Quels types de moteurs peuvent bénéficier des laminations de moteur auto-adhésives ?

Les tôles de moteur auto-collantes peuvent être utiles à une large gamme de moteurs, notamment les moteurs à courant continu sans balais, les moteurs synchrones à aimant permanent et les moteurs à induction, entre autres.

Les laminations auto-adhésives peuvent-elles être personnalisées ?

Oui, les composants de moteur auto-collants peuvent être personnalisés pour répondre à des exigences spécifiques et à des performances optimales du moteur, telles que la taille, la forme et les propriétés magnétiques. Cela permet une plus grande flexibilité dans la conception et l'optimisation du moteur.

Quels sont les avantages de la technologie de collage par rapport aux autres méthodes d'empilement ?

Contrairement aux méthodes traditionnelles qui reposent sur des points d'emboîtement ou de soudure pour fixer les tôles, cette technologie de laminage par collage est utilisée pour réduire la perte interlaminaire et la corrosion.

Les laminations auto-adhésives peuvent-elles être personnalisées ?

Oui, les composants de moteur auto-collants peuvent être personnalisés pour répondre à des exigences spécifiques et à des performances optimales du moteur, telles que la taille, la forme et les propriétés magnétiques. Cela permet une plus grande flexibilité dans la conception et l'optimisation du moteur.

Améliorez l'efficacité de votre moteur avec nos tôles auto-adhésives !

Prêt à entrer en contact avec l'équipe d'experts YOUYOU ?

Recommandé pour vous