Em termos simples, a corrente parasita é um tipo de perda magnética. Quando a energia é perdida devido ao fluxo de corrente parasita, essa condição é chamada de perda de corrente parasita. Existem muitos fatores que afetam a quantidade de perda de energia no fluxo de corrente parasita, incluindo a espessura do material magnético, a frequência da força eletromotriz induzida e a densidade do fluxo magnético.

Um motor DC consiste em dois componentes principais, como o estator e o rotor. o núcleo toroidal inclui o rotor e as ranhuras que suportam os enrolamentos e bobinas. Uma vez que o núcleo de ferro gira no campo magnético, uma tensão é criada na bobina, o que cria correntes parasitas.

A resistência do material no qual a corrente flui afeta como as correntes parasitas se desenvolvem. Por exemplo, quando a área da seção transversal do material é reduzida, isso resulta em uma redução nas correntes parasitas. Portanto, o material deve ser mantido mais fino para minimizar a área da seção transversal e reduzir a quantidade de fluxo de correntes parasitas e perdas.

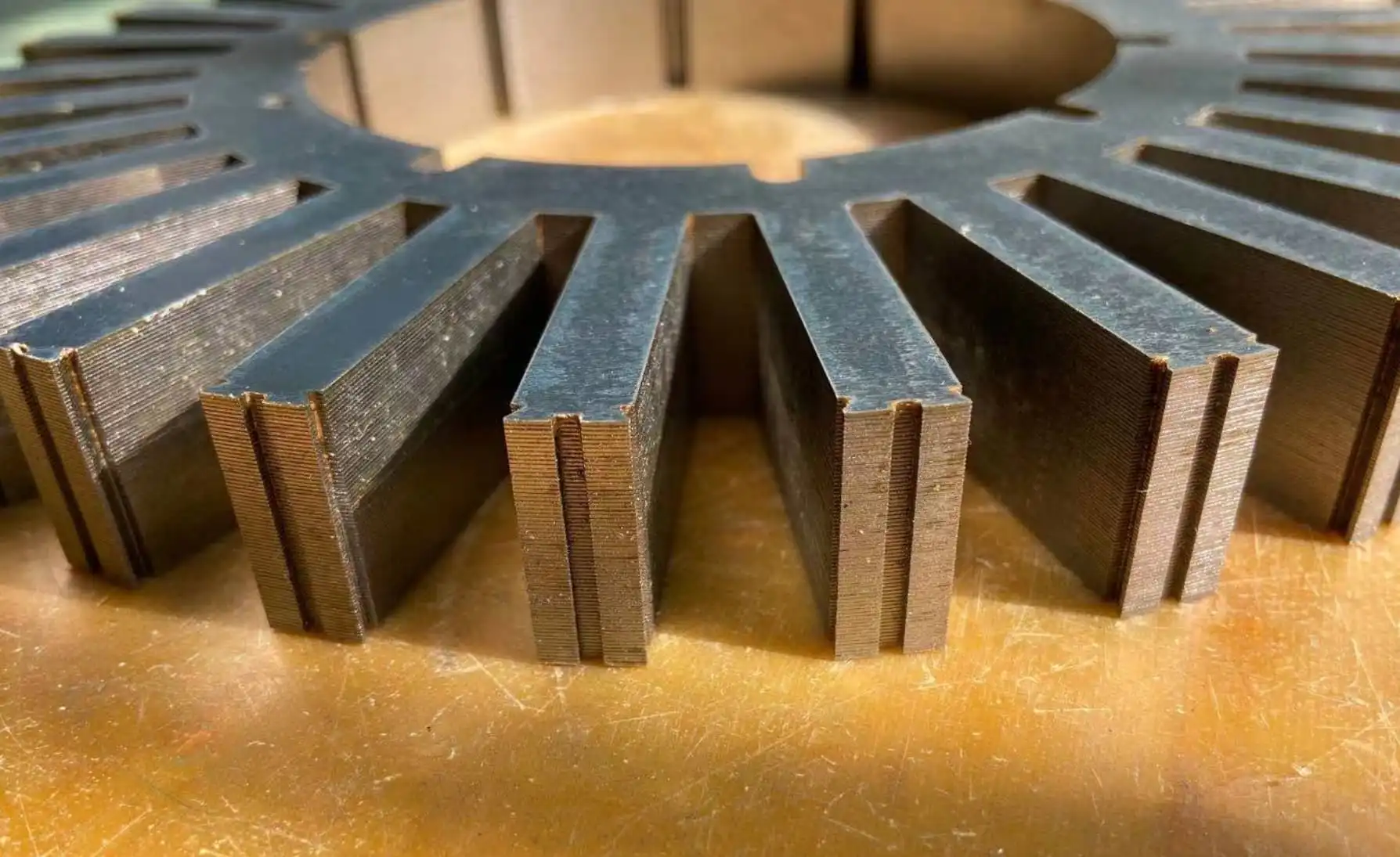

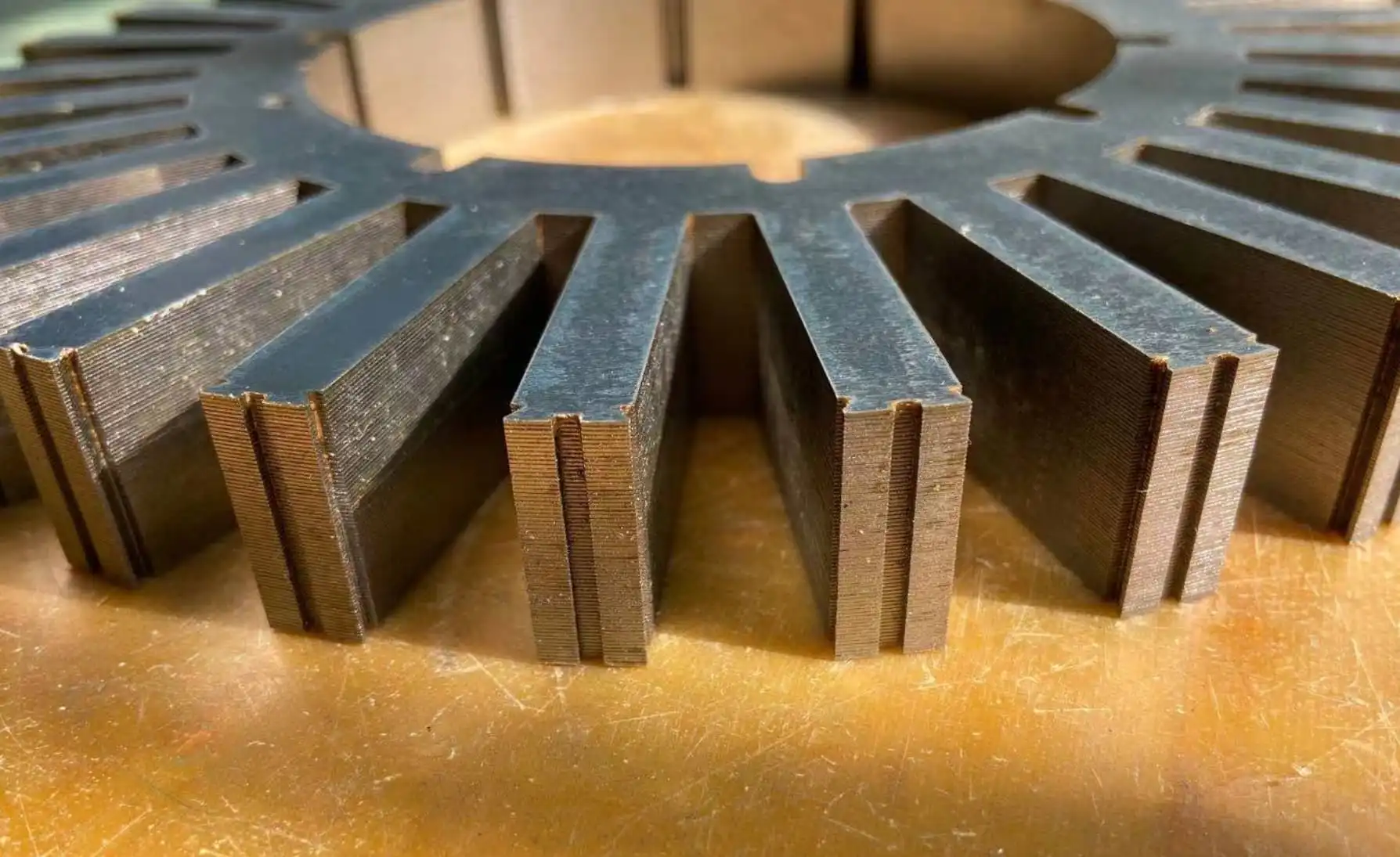

Reduzir a quantidade de correntes parasitas é o motivo pelo qual existem vários pedaços finos de ferro ou pedaços de ferro que compõem o núcleo da armadura. Esses flocos não apenas têm um material a granel forte, mas também são capazes de criar maior resistência elétrica. Como resultado, ocorrem menos correntes parasitas, garantindo que ocorram menos perdas por correntes parasitas. Essas folhas de ferro individuais, chamadas laminações, carregam armaduras.

No caso de núcleos sólidos, as correntes parasitas medidas são muito maiores em comparação com núcleos laminados. Com um revestimento de laca, uma camada isolante é formada para proteger as laminações, pois as correntes parasitas não podem saltar de uma laminação para outra. O revestimento de tinta adequado é a principal razão pela qual os fabricantes garantem que as laminações do núcleo da armadura permaneçam finas - tanto por razões de custo quanto para fins de fabricação. Existem motores DC modernos que utilizam laminações entre 0,1 e 0,5 mm de espessura.

Um dos componentes da chapa de aço laminado é o silício. O silício protege o núcleo de ferro do gerador ou estator do motor, bem como o transformador. Uma vez laminado a frio e com uma orientação de grão especial, o aço é usado para fins de laminação. Este material tem tipicamente uma espessura de cerca de 0,1/0,2/0,3 mm. os dois lados são então isolados e colocados um sobre o outro. Isso reduz as correntes parasitas, pois não podem fluir pela maior parte da seção transversal.

Não basta que o laminado tenha o nível de espessura correto. Mais importante ainda, a superfície deve estar impecável. Caso contrário, materiais estranhos podem se formar e causar falha no fluxo laminar. Com o tempo, uma falha de fluxo laminar pode levar a danos no núcleo. as laminações são soldadas ou coladas. a maneira como você os junta depende de sua aplicação preferida ou desejada. Quer as laminações sejam soltas, coladas ou soldadas, elas são preferidas aos materiais sólidos monolíticos para reduzir as perdas por correntes parasitas.

Laminações de aço elétrico podem ser usadas para fazer laminações de motores. Os fabricantes podem usar aço silício, principalmente incluindo aço ligado com silício. Esta combinação é um dos materiais mais utilizados devido à sua confiabilidade e resistência. a resistência aumenta com a combinação de silício e aço e a presença de um campo magnético que penetra no material. Além disso, o aço silício é responsável por minimizar a chance de corrosão. o material também aumenta as perdas por histerese do aço.

O aço silício é uma escolha comum em uma variedade de aplicações onde os campos eletromagnéticos são importantes. Essas aplicações incluem bobinas magnéticas, transformadores, motores elétricos e rotores e estatores elétricos. Ao adicionar silício ao aço, isso aumenta a velocidade e a eficiência do aço em gerar e manter alguns campos magnéticos. Com um núcleo magnético feito de aço, qualquer dispositivo ou dispositivo torna-se mais eficaz e eficiente.