In termini semplici, la corrente parassita è un tipo di perdita magnetica. Quando l'alimentazione viene persa a causa del flusso di correnti parassite, questa condizione è chiamata perdita di correnti parassite. Ci sono molti fattori che influenzano la quantità di perdita di potenza nel flusso di correnti parassite, compreso lo spessore del materiale magnetico, la frequenza della forza elettromotrice indotta e la densità del flusso magnetico.

Un motore a corrente continua è costituito da due componenti principali, come lo statore e il rotore. il nucleo toroidale comprende il rotore e le cave che sostengono gli avvolgimenti e le bobine. Una volta che il nucleo di ferro ruota nel campo magnetico, viene creata una tensione nella bobina, che crea correnti parassite.

La resistenza del materiale in cui scorre la corrente influenza il modo in cui si sviluppano le correnti parassite. Ad esempio, quando l'area della sezione trasversale del materiale viene ridotta, ciò si traduce in una riduzione delle correnti parassite. Pertanto, il materiale deve essere mantenuto più sottile per ridurre al minimo l'area della sezione trasversale e ridurre la quantità di flusso di correnti parassite e perdite.

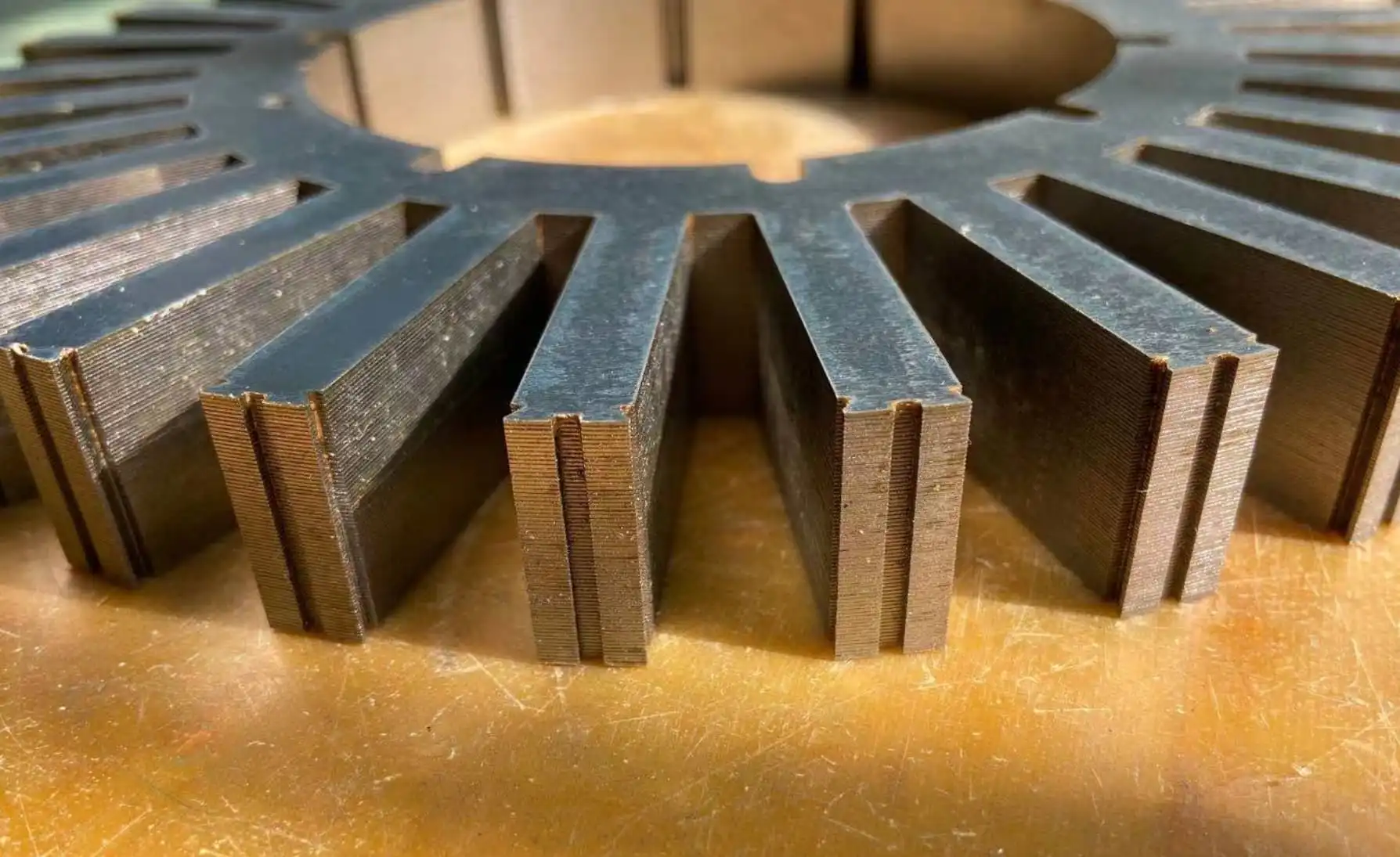

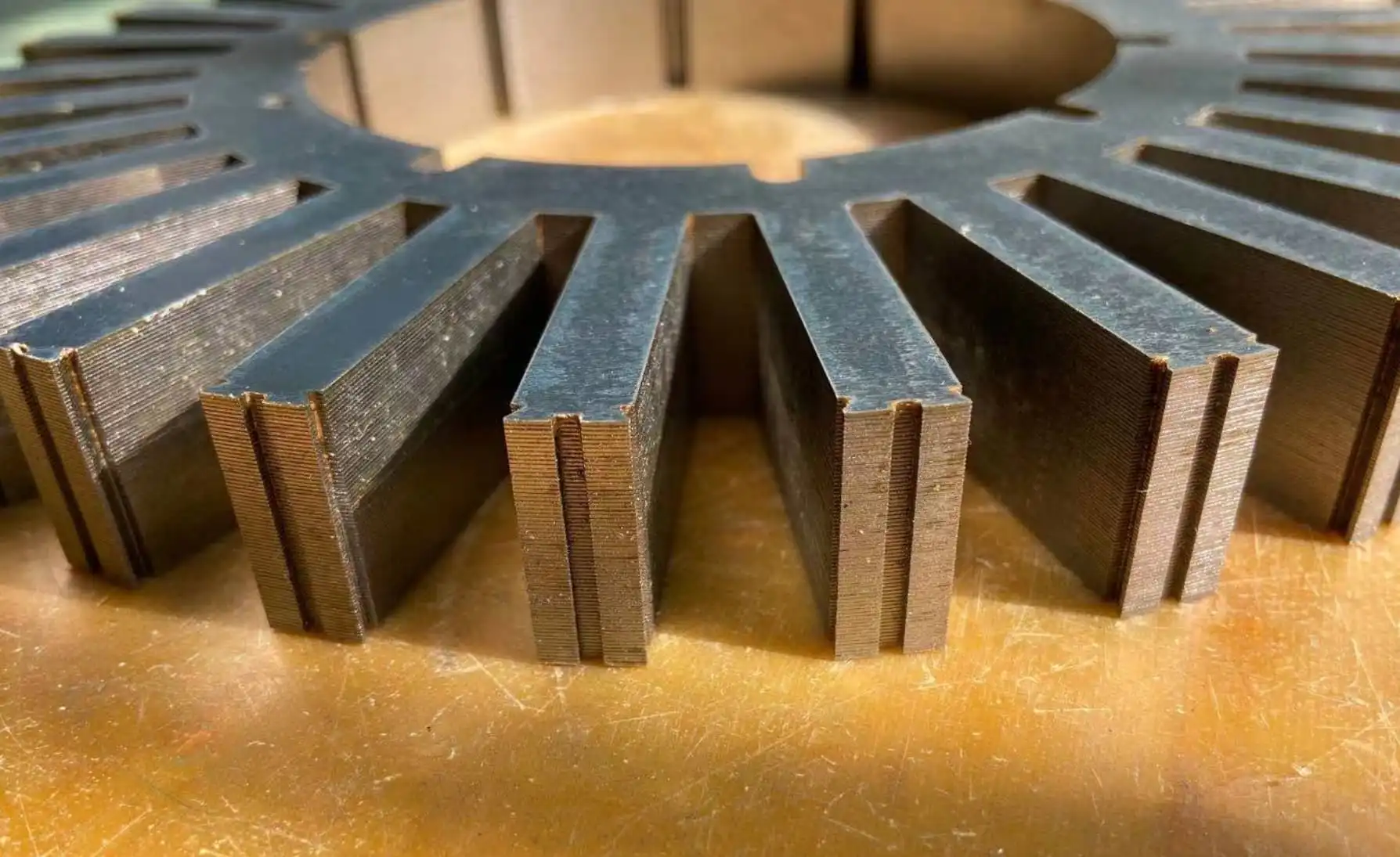

Ridurre la quantità di correnti parassite è il motivo per cui ci sono diversi pezzi di ferro sottili o pezzi di ferro che costituiscono il nucleo dell'armatura. Questi fiocchi non solo hanno un forte materiale sfuso, ma sono anche in grado di creare una maggiore resistenza elettrica. Di conseguenza, si verificano meno correnti parassite, assicurando che si verifichino meno perdite di correnti parassite. Queste singole lastre di ferro, chiamate lamiere, portano armature.

Nel caso di nuclei solidi, le correnti parassite misurate sono molto maggiori rispetto ai nuclei laminati. Con un rivestimento laccato, si forma uno strato isolante per proteggere i lamierini, poiché le correnti parassite non possono rimbalzare da un lamierino all'altro. Un adeguato rivestimento di vernice è il motivo principale per cui i produttori assicurano che i lamierini del nucleo dell'armatura rimangano sottili, sia per motivi di costo che per scopi di produzione. Esistono moderni motori CC che utilizzano lamierini di spessore compreso tra 0,1 e 0,5 mm.

Uno dei componenti della lamiera d'acciaio laminata è il silicio. Il silicio protegge il nucleo di ferro del generatore o dello statore del motore così come il trasformatore. Una volta laminato a freddo e garantito per avere uno speciale orientamento del grano, l'acciaio viene utilizzato per scopi di laminazione. Questo materiale ha tipicamente uno spessore di circa 0,1/0,2/0,3 mm. le due parti vengono poi coibentate e poste una sopra l'altra. In questo modo si riducono le correnti parassite in quanto non possono scorrere attraverso la maggior parte della sezione trasversale.

Non è sufficiente che il laminato abbia il giusto spessore. Soprattutto, la superficie deve essere immacolata. In caso contrario, potrebbe formarsi materiale estraneo e causare il fallimento del flusso laminare. Nel tempo, un cedimento del flusso laminare può portare a danni al nucleo. le lamelle sono saldate insieme o incollate insieme. il modo in cui li metti insieme dipende dall'applicazione preferita o desiderata. Indipendentemente dal fatto che i lamierini siano sciolti, incollati o saldati, sono preferiti rispetto ai materiali solidi monolitici per ridurre le perdite di correnti parassite.

I lamierini elettrici in acciaio possono essere utilizzati per realizzare i lamierini dei motori. I produttori possono utilizzare l'acciaio al silicio, compreso principalmente l'acciaio legato con silicio. Questa combinazione è uno dei materiali più comunemente usati grazie alla sua affidabilità e resistenza. la resistenza aumenta con la combinazione di silicio e acciaio e la presenza di un campo magnetico che penetra nel materiale. Inoltre, l'acciaio al silicio è responsabile della riduzione al minimo della possibilità di corrosione. il materiale aumenta anche le perdite di isteresi dell'acciaio.

L'acciaio al silicio è una scelta comune in una varietà di applicazioni in cui i campi elettromagnetici sono importanti. Queste applicazioni includono bobine magnetiche, trasformatori, motori elettrici e rotori e statori elettrici. Aggiungendo silicio all'acciaio, questo aumenta la velocità e l'efficienza dell'acciaio nel generare e mantenere alcuni campi magnetici. Con un nucleo magnetico in acciaio, qualsiasi dispositivo o dispositivo diventa più efficace ed efficiente.