Enkelt uttryckt är virvelström en typ av magnetisk förlust. När ström tappas på grund av virvelströmsflöde kallas detta tillstånd virvelströmsförlust. Det finns många faktorer som påverkar mängden effektförlust i virvelströmsflödet, inklusive tjockleken på det magnetiska materialet, frekvensen av den inducerade elektromotoriska kraften och densiteten hos det magnetiska flödet.

En DC-motor består av två huvudkomponenter, såsom statorn och rotorn. den toroidformade kärnan inkluderar rotorn och slitsarna som stödjer lindningarna och spolarna. När järnkärnan roterar i magnetfältet skapas en spänning i spolen som skapar virvelströmmar.

Resistansen i materialet som strömmen flyter i påverkar hur virvelströmmar utvecklas. Till exempel, när materialets tvärsnittsarea minskas, resulterar detta i en minskning av virvelströmmar. Därför måste materialet hållas tunnare för att minimera tvärsnittsarean och minska mängden virvelströmsflöde och förluster.

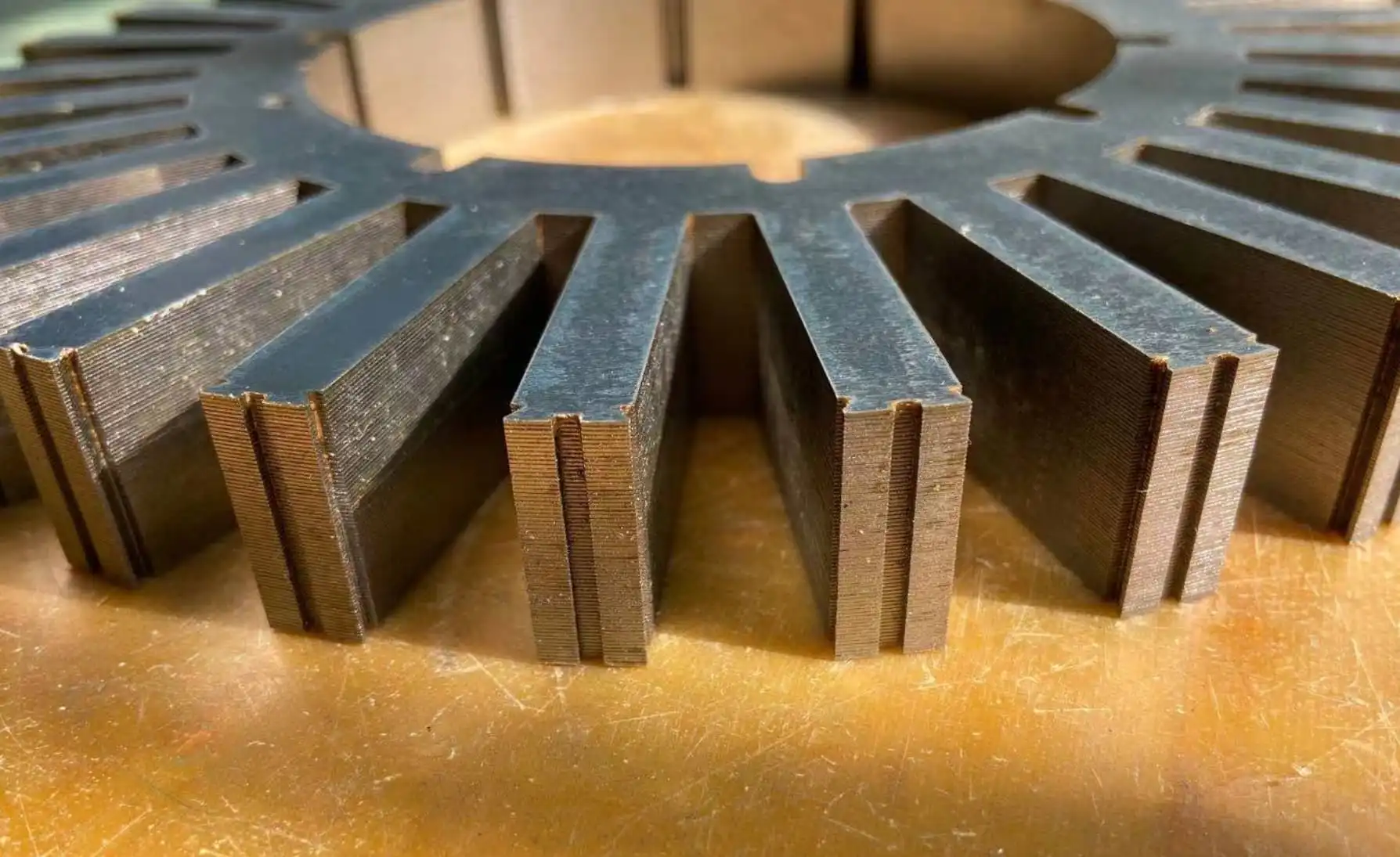

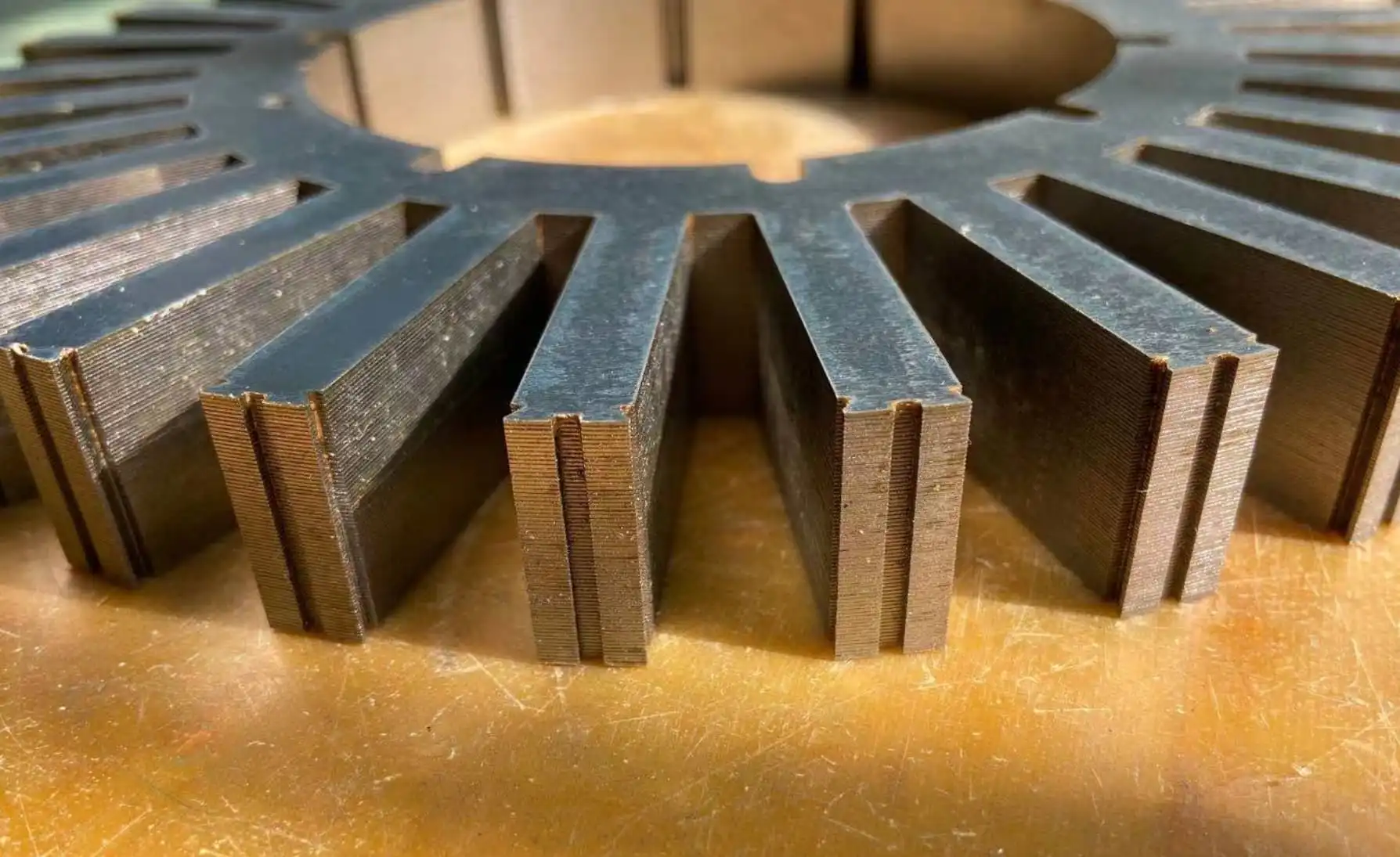

Att minska mängden virvelströmmar är anledningen till att det finns flera tunna järnbitar eller järnbitar som utgör ankarkärnan. Dessa flingor har inte bara ett starkt bulkmaterial, de kan också skapa högre elektriskt motstånd. Som ett resultat uppstår färre virvelströmmar, vilket säkerställer att mindre virvelströmsförluster uppstår. Dessa individuella järnplåtar, kallade lamineringar, bär armaturer.

När det gäller solida kärnor är de uppmätta virvelströmmarna mycket större jämfört med laminerade kärnor. Med en lackbeläggning bildas ett isolerande skikt för att skydda lamineringarna, eftersom virvelströmmar inte kan studsa från en laminering till nästa. Adekvat färgbeläggning är den främsta anledningen till att tillverkare säkerställer att ankarkärnan förblir tunna - både av kostnadsskäl och för tillverkningsändamål. Det finns moderna DC-motorer som använder laminat mellan 0,1 och 0,5 mm tjocka.

En av komponenterna i laminerad stålplåt är kisel. Kisel skyddar järnkärnan i generatorn eller motorstatorn samt transformatorn. När det väl har kallvalsat och säkerställts att det har en speciell kornorientering, används stålet för lamineringsändamål. Detta material har typiskt en tjocklek av ca 0,1/0,2/0,3 mm. de två sidorna isoleras sedan och placeras ovanpå varandra. Att göra detta minskar virvelströmmar eftersom det inte kan flöda genom större delen av tvärsnittet.

Det räcker inte att laminatet har rätt tjocklek. Det viktigaste är att ytan måste vara fläckfri. Annars kan främmande ämnen bildas och orsaka laminärt flödesfel. Med tiden kan ett laminärt flödesfel leda till härdskada. lamineringarna är antingen sammansvetsade eller sammanlimmade. hur du sätter ihop dessa beror på din föredragna eller önskade applikation. Oavsett om lamineringarna är lösa, bundna eller svetsade är de att föredra framför monolitiska fasta material för att minska virvelströmsförlusterna.

Elektriska stållamineringar kan användas för att tillverka motorlamineringar. Tillverkare kan använda kiselstål, främst inklusive stål bundet med kisel. Denna kombination är ett av de mest använda materialen på grund av dess tillförlitlighet och styrka. motståndet ökar med kombinationen av kisel och stål och närvaron av ett magnetfält som penetrerar materialet. Dessutom är kiselstål ansvarigt för att minimera risken för korrosion. materialet förstärker också stålets hysteresförluster.

Kiselstål är ett vanligt val i en mängd olika applikationer där elektromagnetiska fält är viktiga. Dessa applikationer inkluderar magnetspolar, transformatorer, elmotorer och elektriska rotorer och statorer. Genom att tillsätta kisel till stålet ökar detta stålets hastighet och effektivitet när det gäller att generera och bibehålla vissa magnetfält. Med en magnetisk kärna av stål blir alla enheter eller enheter mer effektiva och effektiva.