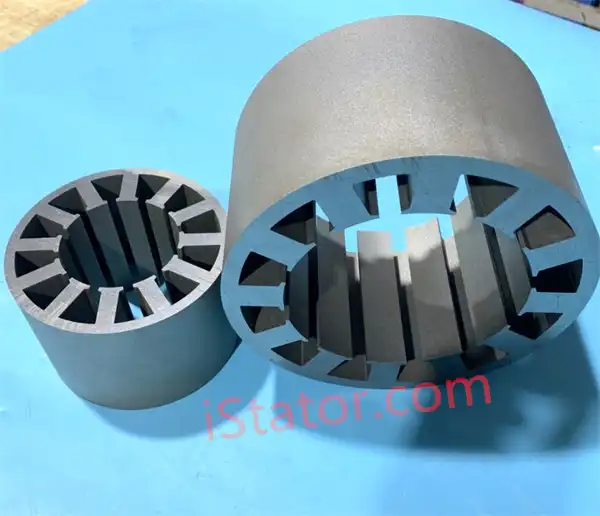

Trong lĩnh vực sản xuất động cơ, công nghệ dán nhiều lớp của stator và rotor là liên kết quan trọng để đảm bảo hiệu suất động cơ và tuổi thọ. Bài viết này sẽ cung cấp cho bạn một hướng dẫn từng bước chi tiết về kỹ thuật dán nhiều lớp stator và rotor để giúp bạn nắm vững kỹ thuật quan trọng này tốt hơn.

Hiểu được tầm quan trọng của liên kết nhiều lớp giữa stator và rotor

Stator và rotor là hai thành phần cốt lõi của động cơ và chất lượng liên kết nhiều lớp của chúng ảnh hưởng trực tiếp đến sự ổn định, hiệu quả và tuổi thọ của động cơ. Sự kết hợp cán tốt có thể đảm bảo sự ổn định của stator và rotor khi quay ở tốc độ cao, giảm rung và tiếng ồn, cải thiện hiệu suất tổng thể của động cơ.

Chuẩn bị

Trước khi bắt đầu xếp chồng stator và rotor, hãy chắc chắn rằng bạn đã sẵn sàng:

Chọn chất kết dính phù hợp

Tùy thuộc vào vật liệu và môi trường sử dụng của stator và rotor, chọn chất kết dính có độ bám dính tốt, chịu nhiệt và ổn định.

Làm sạch bề mặt của các bộ phận

Đảm bảo bề mặt stator và rotor sạch sẽ, không có vết dầu và rỉ sét để cải thiện hiệu quả liên kết.

Chuẩn bị dụng cụ và thiết bị

Chuẩn bị các công cụ và thiết bị cần thiết như máy cạo, máy ép, máy sưởi, v.v. và đảm bảo chúng trong tình trạng tốt.

Bước liên kết lớp stator và rotor

Tiếp theo, chúng ta sẽ đi vào chi tiết các bước cụ thể để liên kết các lớp stator và rotor:

Chất kết dính tráng

Sử dụng máy cạo hoặc các công cụ khác để áp dụng chất kết dính đồng đều trên bề mặt của stator và rotor. Chú ý kiểm soát độ dày của lớp phủ để tránh quá dày hoặc quá mỏng.

Sắp xếp

Căn chỉnh các bộ phận stator và rotor được phủ keo theo yêu cầu thiết kế. Đảm bảo vị trí chính xác giữa mỗi lớp để tránh bất kỳ sai lệch tiềm ẩn nào trong tương lai.

Áp lực

Áp dụng áp lực thích hợp bằng máy ép hoặc bằng tay để đảm bảo chất kết dính có thể lấp đầy hoàn toàn khoảng cách giữa mỗi lớp, tăng cường độ bám dính.

Hệ thống sưởi chữa

Tùy thuộc vào yêu cầu bảo dưỡng của chất kết dính, stator và rotor laminate được làm nóng bằng máy sưởi hoặc thiết bị sưởi ấm khác. Trong quá trình sưởi ấm, cần chú ý kiểm soát nhiệt độ và thời gian để tránh quá nóng hoặc không đủ sưởi ấm.

Làm mát và tạo hình

Sau khi các lớp stator và rotor được làm mát đến nhiệt độ phòng, quá trình tạo hình được thực hiện. Điều này giúp cải thiện hơn nữa sự ổn định và độ chính xác kích thước của các thành phần.

Lưu ý

Trong quá trình xếp chồng stator và rotor, hãy lưu ý những điều sau:

Môi trường hoạt động

Đảm bảo môi trường hoạt động sạch sẽ, thông gió tốt, tránh bụi và tạp chất ảnh hưởng xấu đến hiệu quả liên kết.

Bảo vệ an toàn

Khi sử dụng các thiết bị nhiệt độ cao như máy sưởi, hãy chú ý đến các biện pháp bảo vệ an toàn để tránh bị bỏng và các tai nạn khác.

Kiểm soát chất lượng

Trong suốt quá trình liên kết lớp stator và rotor, kiểm soát chất lượng nghiêm ngặt phải được thực hiện để phát hiện và giải quyết kịp thời mọi vấn đề tiềm ẩn. Đối với các sản phẩm chính, nên tiến hành kiểm tra và thử nghiệm chi tiết để đảm bảo hiệu suất và chất lượng của chúng phù hợp với yêu cầu.

Với hướng dẫn từng bước ở trên, chúng tôi tin rằng bạn đã hiểu rõ hơn về kỹ thuật dán nhiều lớp cho stator và rotor. Miễn là bạn thực hành nghiêm túc và liên tục tổng kết kinh nghiệm, tôi tin rằng bạn chắc chắn có thể nắm vững công nghệ quan trọng này và đóng góp sức mạnh của mình cho sự phát triển của ngành công nghiệp sản xuất động cơ!

Câu hỏi thường gặp

Những lợi thế chính của công nghệ tự dính trong cán động cơ là gì?

Công nghệ tự dính trong xếp chồng động cơ giúp tăng hiệu quả, giảm tiếng ồn và độ rung và cải thiện quản lý nhiệt. Công nghệ này cho phép thiết kế động cơ nhỏ gọn hơn, rất quan trọng đối với các ứng dụng nhạy cảm với không gian. Nó cũng đảm bảo độ chính xác và tính đồng nhất cao hơn của lõi động cơ, do đó cải thiện hiệu suất và tuổi thọ của động cơ.

Những vật liệu nào thường được sử dụng để xếp chồng động cơ tự dính?

Các vật liệu phổ biến nhất được sử dụng trong cán động cơ tự dính là thép silicon và hợp kim niken-ferro. Những vật liệu này được chọn vì chúng có từ tính tuyệt vời, điều này rất quan trọng đối với hoạt động hiệu quả của động cơ. Thép silicon, đặc biệt là thép điện, được ưa chuộng vì tổn thất lõi thấp và độ dẫn từ cao, làm cho nó lý tưởng cho động cơ điện hiệu quả cao. Bao gồm vật liệu 10JNEX900 từ công ty Kawasaki của Nhật Bản với độ dày 0,1MM.

Những thách thức của việc xếp chồng tự dính là gì?

Đảm bảo tính nhất quán của độ dày lớp phủ bề mặt của tấm thép silicon là một thách thức lớn. Ngoài ra, quản lý lưu trữ và kịp thời của vecni dính đòi hỏi thiết bị gia công và thử nghiệm tinh vi. Những yếu tố này rất quan trọng để duy trì các tiêu chuẩn chất lượng cao và hiệu suất của lớp tự dính.

Vật liệu liên kết của lõi động cơ tự dính là gì?

Vật liệu liên kết cho các phong trào điện tự dính thường là EB540, EB546, EB548, EB549 và EB549.

EB549 và EB549-fast chủ yếu được sử dụng trong các động cơ dẫn động xe năng lượng mới và lõi động cơ vừa và nhỏ, mang lại hiệu suất và độ tin cậy tuyệt vời trong các ứng dụng này.

Ứng dụng tự dính động cơ cán

Tự dính chồng thường được sử dụng trong động cơ ô tô năng lượng mới. Chúng cũng lý tưởng cho một loạt các ứng dụng khác, bao gồm động cơ công nghiệp, động cơ kéo, hệ thống năng lượng tái tạo và động cơ điện hiệu suất cao, mang lại hiệu quả cao hơn, tiếng ồn thấp hơn và độ bền tốt hơn trong các lĩnh vực khác nhau.

Thay đổi doanh nghiệp của bạn với giải pháp cán keo hàng đầu của chúng tôi tại Trung Quốc - Hành động ngay bây giờ!

Chúng tôi đã đạt được hệ số xếp chồng stator và rotor lớn hơn 0,97 và tỷ lệ vượt qua sản phẩm là 0,98. Chúng tôi có thể tùy chỉnh động cơ stator và rotor cán theo yêu cầu kích thước động cơ của bạn.

Bạn cũng có thể quan tâm