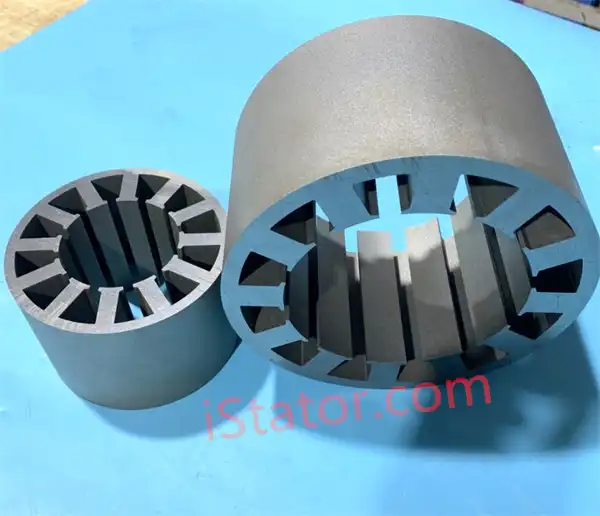

Op het gebied van motorproductie is de gelamineerde verbindingstechnologie van stator en rotor een belangrijke schakel om de prestaties en levensduur van de motor te garanderen. Dit artikel biedt u een gedetailleerde stapsgewijze handleiding voor gelamineerde verbindingstechnologie voor stator en rotor om u te helpen deze belangrijke techniek beter onder de knie te krijgen.

Het belang van gelamineerde binding tussen stator en rotor begrijpen

De stator en rotor zijn de twee kerncomponenten van de motor en de kwaliteit van hun gelamineerde verbinding heeft direct invloed op de stabiliteit, efficiëntie en levensduur van de motor. Een goede gelamineerde verbinding kan de stabiliteit van de stator en rotor tijdens rotatie op hoge snelheid garanderen, trillingen en geluid verminderen en de algehele prestaties van de motor verbeteren.

Voorbereidende werkzaamheden

Voordat u begint met het lamineren van stator en rotor, moet u ervoor zorgen dat u de volgende voorbereidingen hebt getroffen:

Kies de juiste lijm

Kies een lijm met een goede hechting, hittebestendigheid en stabiliteit op basis van het materiaal en de gebruiksomgeving van de stator en rotor.

Reinig het oppervlak van de componenten

Zorg ervoor dat de stator- en rotoroppervlakken schoon zijn, vrij van olievlekken en roest om het hechtingseffect te verbeteren.

Bereid gereedschappen en apparatuur voor

Bereid de benodigde gereedschappen en apparatuur voor, zoals schrapers, persen, verwarmingselementen, enz., en zorg ervoor dat ze in goede staat zijn.

Stap van het verbinden van stator- en rotorlagen

Hierna geven we een gedetailleerde introductie tot de specifieke stappen van het verbinden van stator- en rotorlagen:

Coatinglijm

Gebruik een schraper of ander gereedschap om de lijm gelijkmatig op het oppervlak van de stator en rotor aan te brengen. Let op het beheersen van de dikte van de coating om te voorkomen dat deze te dik of te dun is.

Stapeluitlijning

Lijn de stator- en rotorcomponenten die met lijm zijn bedekt uit volgens de ontwerpvereisten. Zorg voor een nauwkeurige positionering tussen elke laag om mogelijke afwijkingen in de toekomst te voorkomen.

Druk toepassen

Gebruik een pers of oefen handmatig de juiste druk uit om ervoor te zorgen dat de lijm de openingen tussen elke laag volledig kan opvullen en de hechtsterkte kan verbeteren.

Verwarmen uitharden

Gebruik een verwarmingsapparaat of andere verwarmingsapparatuur om de stator- en rotorlaminaten te verwarmen, afhankelijk van de uithardingsvereisten van de lijm. Tijdens het verwarmingsproces moet aandacht worden besteed aan het regelen van de temperatuur en tijd om oververhitting of onvoldoende verwarming te voorkomen.

Koelen en vormen

Nadat de stator- en rotorlagen zijn afgekoeld tot kamertemperatuur, wordt de vormgevingsbehandeling uitgevoerd. Dit helpt de stabiliteit en maatnauwkeurigheid van de componenten verder te verbeteren.

Voorzorgsmaatregelen

Let tijdens het lamineren van stator en rotor op de volgende punten:

Bedrijfsomgeving

Zorg ervoor dat de werkomgeving schoon en goed geventileerd is en voorkom dat stof en onzuiverheden het hechtingseffect negatief beïnvloeden.

Veiligheidsbescherming

Bij het gebruik van apparatuur met hoge temperaturen, zoals verwarmingstoestellen, is het noodzakelijk om aandacht te besteden aan veiligheidsmaatregelen om ongelukken zoals brandwonden te voorkomen.

Kwaliteitscontrole

Tijdens het hele proces van het verbinden van de stator- en rotorlagen moet er een strikte kwaliteitscontrole worden uitgevoerd om mogelijke problemen snel te identificeren en aan te pakken. Voor belangrijke producten wordt aanbevolen om een gedetailleerde inspectie en tests uit te voeren om ervoor te zorgen dat hun prestaties en kwaliteit aan de vereisten voldoen.

Door de bovenstaande stapsgewijze handleiding geloven we dat u een dieper begrip hebt gekregen van de gelamineerde bondingtechnologie voor stator en rotor. Zolang u serieus oefent en uw ervaring voortdurend samenvat, geloof ik dat u deze sleuteltechnologie onder de knie zult krijgen en uw eigen kracht zult kunnen bijdragen aan de ontwikkeling van de motorproductie-industrie!

Veelgestelde vragen

Wat zijn de belangrijkste voordelen van zelfbindende technologie in motorlamineringsstapels?

Zelfbindende technologie in motorlamineringsstapels biedt verbeterde efficiëntie, minder geluid en trillingen en verbeterd thermisch beheer. Deze technologie maakt compactere motorontwerpen mogelijk, cruciaal voor ruimtegevoelige toepassingen. Het zorgt ook voor een hogere precisie en uniformiteit in de motorkern, wat leidt tot betere prestaties en een langere levensduur van elektromotoren.

Welke materialen worden vaak gebruikt bij zelfbindende motorlamineringen?

De meest gebruikte materialen in zelfbindende motorlamineringen zijn siliciumstaal en nikkel-ijzerlegeringen. Deze materialen worden gekozen vanwege hun uitstekende magnetische eigenschappen, die cruciaal zijn voor een efficiënte werking van de motor. Siliciumstaal, ook elektrisch staal, in het bijzonder, is favoriet vanwege het lage kernverlies en de hoge permeabiliteit, waardoor het ideaal is voor zeer efficiënte elektromotoren. Inclusief 10JNEX900-materiaal van het Japanse Kawasaki Corporation, met een dikte van 0,1 mm.

Wat zijn de uitdagingen van zelfbindende lamineringsstapels?

Het waarborgen van de consistentie van de coatingdikte op het oppervlak van de siliciumstaalplaat is een primaire uitdaging. Bovendien vereist het beheer van de opslag en tijdigheid van hechtlak nauwkeurige verwerkings- en testapparatuur. Deze factoren zijn cruciaal voor het handhaven van de hoge kwaliteitsnormen en prestaties van zelfhechtende lamineringsstapels.

Wat zijn de kleefmaterialen van zelfbindende motorkernen?

De klevende materialen van zelfbindende motorkernen zijn doorgaans EB540, EB546, EB548, EB549 en EB549 fast.

EB549 en EB549 fast worden voornamelijk gebruikt in aandrijfmotoren voor nieuwe energievoertuigen en kleine tot middelgrote motorkernen, en bieden uitstekende prestaties en betrouwbaarheid in deze toepassingen.

Toepassingen van zelfbindende motorlamineringen

Zelfhechtende lamineringsstapels worden het meest gebruikt in motoren voor nieuwe energievoertuigen. Ze zijn ook ideaal voor verschillende andere toepassingen, waaronder industriële motoren, tractiemotoren, hernieuwbare energiesystemen en hoogwaardige elektromotoren, en bieden verbeterde efficiëntie, minder geluid en verbeterde duurzaamheid in verschillende sectoren.

Transformeer uw bedrijf met onze toonaangevende lijmgebonden lamineringsoplossing in China - Handel nu!

We hebben stator- en rotorlamineringsfactoren van meer dan 0,97 en een productkwalificatiepercentage van 0,98 bereikt. We kunnen stator- en rotorlamineringen van motoren aanpassen aan uw motorgroottevereisten.

U bent wellicht ook geïnteresseerd in