Dans le domaine de la fabrication de moteurs, la technologie de collage laminé du stator et du rotor est un maillon essentiel pour garantir les performances et la durée de vie du moteur. Cet article vous fournira un guide détaillé étape par étape sur la technologie de collage laminé du stator et du rotor pour vous aider à mieux maîtriser cette technique clé.

Comprendre l'importance du collage laminé entre le stator et le rotor

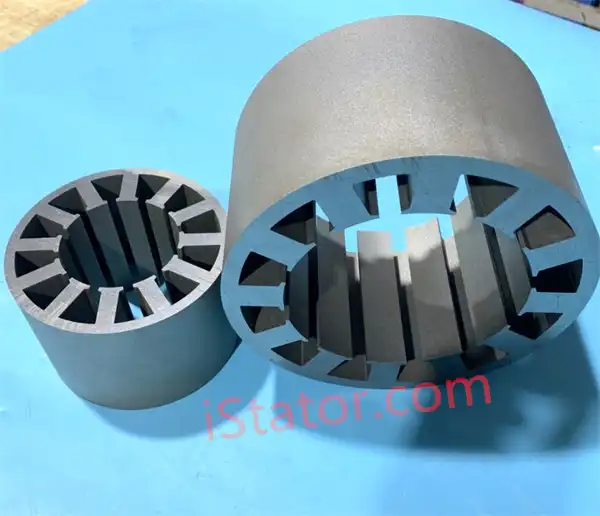

Le stator et le rotor sont les deux composants principaux du moteur, et la qualité de leur collage laminé affecte directement la stabilité, l'efficacité et la durée de vie du moteur. Un bon collage laminé peut assurer la stabilité du stator et du rotor pendant la rotation à grande vitesse, réduire les vibrations et le bruit et améliorer les performances globales du moteur.

Travaux de préparation

Avant de commencer le laminage du stator et du rotor, assurez-vous d'avoir effectué les préparatifs suivants :

Choisir l'adhésif approprié

Choisissez un adhésif avec une bonne adhérence, une bonne résistance à la chaleur et une bonne stabilité en fonction du matériau et de l'environnement d'utilisation du stator et du rotor.

Nettoyer la surface des composants

Assurez-vous que les surfaces du stator et du rotor sont propres, exemptes de taches d'huile et de rouille pour améliorer l'effet de liaison.

Préparer les outils et l'équipement

Préparez les outils et équipements nécessaires tels que les grattoirs, les presses, les appareils de chauffage, etc., et assurez-vous qu'ils sont en bon état.

Étape de collage des couches de stator et de rotor

Nous vous présenterons ensuite en détail les étapes spécifiques du collage des couches du stator et du rotor :

Adhésif de revêtement

Utilisez un grattoir ou un autre outil pour appliquer uniformément l'adhésif sur la surface du stator et du rotor. Faites attention au contrôle de l'épaisseur du revêtement pour éviter qu'il ne soit trop épais ou trop fin.

Alignement d'empilement

Alignez les composants du stator et du rotor recouverts d'adhésif conformément aux exigences de conception. Assurez un positionnement précis entre chaque couche pour éviter tout écart potentiel à l'avenir.

Appliquer la pression

Utilisez une presse ou appliquez manuellement une pression appropriée pour vous assurer que l'adhésif peut remplir complètement les espaces entre chaque couche et améliorer la force de liaison.

Durcissement par chauffage

En fonction des exigences de durcissement de l'adhésif, utilisez un appareil de chauffage ou un autre équipement de chauffage pour chauffer les laminés de stator et de rotor. Pendant le processus de chauffage, il convient de veiller à contrôler la température et le temps pour éviter une surchauffe ou un chauffage insuffisant.

Refroidissement et mise en forme

Une fois les couches de stator et de rotor refroidies à température ambiante, le traitement de mise en forme est effectué. Cela permet d'améliorer encore la stabilité et la précision dimensionnelle des composants.

Précautions

Pendant le processus de laminage du stator et du rotor, veuillez prêter attention aux points suivants :

Environnement d'exploitation

Assurez-vous que l'environnement de fonctionnement est propre, bien ventilé et évitez que la poussière et les impuretés n'affectent négativement l'effet de collage.

Protection de sécurité

Lors de l'utilisation d'équipements à haute température tels que des appareils de chauffage, il est nécessaire de prêter attention aux mesures de protection de sécurité pour éviter les accidents tels que les brûlures.

Contrôle qualité

Pendant tout le processus de collage des couches du stator et du rotor, un contrôle qualité strict doit être mis en œuvre pour identifier et résoudre rapidement tout problème potentiel. Pour les produits clés, il est recommandé de procéder à une inspection et à des tests détaillés pour garantir que leurs performances et leur qualité répondent aux exigences.

Grâce au guide étape par étape ci-dessus, nous pensons que vous avez acquis une compréhension plus approfondie de la technologie de collage laminé pour stator et rotor. Tant que vous pratiquez sérieusement et résumez constamment votre expérience, je pense que vous serez en mesure de maîtriser cette technologie clé et d'apporter votre propre force au développement de l'industrie de fabrication de moteurs !

FAQ

Quels sont les principaux avantages de la technologie d'auto-collage dans les piles de laminage de moteur ?

La technologie d'auto-collage dans les empilements de tôles de moteur offre une efficacité accrue, une réduction du bruit et des vibrations et une meilleure gestion thermique. Cette technologie permet des conceptions de moteurs plus compactes, essentielles pour les applications sensibles à l'espace. Elle garantit également une précision et une uniformité supérieures dans le noyau du moteur, ce qui conduit à de meilleures performances et à une meilleure longévité des moteurs électriques.

Quels matériaux sont couramment utilisés dans les laminages de moteur auto-collants ?

Les matériaux les plus couramment utilisés dans les tôles de moteur auto-collantes sont l'acier au silicium et les alliages nickel-fer. Ces matériaux sont choisis pour leurs excellentes propriétés magnétiques, qui sont cruciales pour un fonctionnement efficace du moteur. L'acier au silicium, et notamment l'acier électrique, est privilégié pour sa faible perte de noyau et sa perméabilité élevée, ce qui le rend idéal pour les moteurs électriques à haut rendement. Y compris le matériau 10JNEX900 de la société japonaise Kawasaki Corporation, d'une épaisseur de 0,1 mm.

Quels sont les défis des piles de laminages auto-collants ?

Assurer la cohérence de l'épaisseur du revêtement sur la surface de la tôle d'acier au silicium est un défi majeur. De plus, la gestion du stockage et de la rapidité du vernis de liaison exige un équipement de traitement et de test de précision. Ces facteurs sont essentiels pour maintenir les normes de qualité élevées et les performances des piles de tôles auto-adhésives.

Quels sont les matériaux adhésifs du noyau de moteur auto-collant ?

Les matériaux adhésifs des noyaux de moteur auto-collants sont généralement les EB540, EB546, EB548, EB549 et EB549 fast.

EB549 et EB549 fast sont principalement utilisés dans les moteurs d'entraînement de véhicules à énergie nouvelle et les noyaux de moteurs de petite à moyenne taille, offrant d'excellentes performances et une fiabilité dans ces applications.

Applications des laminages de moteur auto-collants

Les piles de tôles auto-adhésives sont le plus souvent utilisées dans les moteurs de véhicules à énergie nouvelle. Elles sont également idéales pour diverses autres applications, notamment les moteurs industriels, les moteurs de traction, les systèmes d'énergie renouvelable et les moteurs électriques hautes performances, offrant une efficacité accrue, un bruit réduit et une durabilité améliorée dans différents secteurs.

Transformez votre entreprise avec notre solution de laminage par collage leader en Chine - Agissez maintenant !

Nous avons atteint des facteurs de laminage de stator et de rotor supérieurs à 0,97 et un taux de qualification de produit de 0,98. Nous pouvons personnaliser les laminages de stator et de rotor de moteur en fonction des exigences de taille de votre moteur.

Vous pourriez également être intéressé par