في مجال تصنيع المحرك، تعد تقنية الترابط الرقائقي للجزء الثابت والدوار رابطًا رئيسيًا لضمان أداء المحرك وعمر الخدمة. ستوفر لك هذه المقالة دليلًا تفصيليًا خطوة بخطوة لتقنية الترابط الرقائقي للجزء الثابت والدوار لمساعدتك على إتقان هذه التقنية الرئيسية بشكل أفضل.

تنظيف سطح المكونات

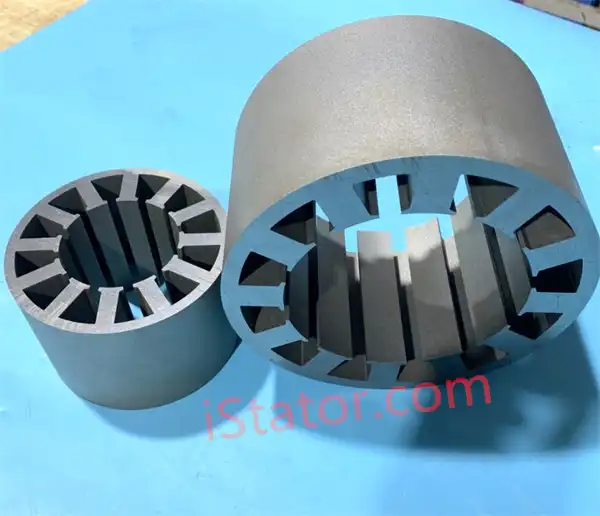

الجزء الثابت والدوار هما المكونان الأساسيان للمحرك، وتؤثر جودة الترابط الرقائقي بينهما بشكل مباشر على استقرار المحرك وكفاءته وعمره الافتراضي. يمكن أن يضمن الترابط الرقائقي الجيد استقرار الجزء الثابت والدوار أثناء الدوران عالي السرعة، ويقلل الاهتزاز والضوضاء، ويحسن الأداء العام للمحرك.

بيئة التشغيل

قبل البدء في تصفيح الجزء الثابت والدوار، يرجى التأكد من أنك قمت بالتحضيرات التالية:

إعداد الأدوات والمعدات

اختر مادة لاصقة ذات التصاق جيد ومقاومة للحرارة واستقرار بناءً على مادة وبيئة استخدام الجزء الثابت والدوار.

تطبيقات تغليف المحرك ذاتي الترابط

تأكد من أن أسطح الجزء الثابت والدوار نظيفة وخالية من بقع الزيت والصدأ لتحسين تأثير الترابط.

ما هي المواد اللاصقة لقلب المحرك ذاتي الترابط؟

قم بإعداد الأدوات والمعدات اللازمة مثل الكاشطات والمكابس والسخانات وما إلى ذلك، وتأكد من أنها في حالة جيدة.

مراقبة الجودة

بعد ذلك، سنقدم مقدمة مفصلة للخطوات المحددة لربط طبقات الجزء الثابت والدوار:

المعالجة بالتسخين

استخدم مكشطة أو أداة أخرى لتطبيق المادة اللاصقة بالتساوي على سطح الجزء الثابت والدوار. انتبه إلى التحكم في سمك الطلاء لتجنب أن يكون سميكًا أو رقيقًا للغاية.

تصنيع احترافي في الصين لتغليف محرك الجزء الثابت الدوار ذاتي القفل

قم بمحاذاة مكونات الجزء الثابت والدوار المطلية بمادة لاصقة وفقًا لمتطلبات التصميم. تأكد من تحديد المواقع بدقة بين كل طبقة لتجنب أي انحرافات محتملة في المستقبل.

التبريد والتشكيل

استخدم مكبسًا أو ضع ضغطًا مناسبًا يدويًا للتأكد من أن المادة اللاصقة يمكنها ملء الفجوات بين كل طبقة بشكل كامل وتحسين قوة الترابط.

شركة تصنيع تغليف الجزء الثابت المحوري في الصين

وفقًا لمتطلبات معالجة المادة اللاصقة، استخدم سخانًا أو معدات تسخين أخرى لتسخين صفائح الجزء الثابت والدوار. أثناء عملية التسخين، يجب الانتباه إلى التحكم في درجة الحرارة والوقت لتجنب ارتفاع درجة الحرارة أو عدم كفاية التسخين.

محاذاة التكديس

بعد تبريد طبقات الجزء الثابت والدوار إلى درجة حرارة الغرفة، يتم إجراء معالجة التشكيل. يساعد هذا على تحسين استقرار ودقة أبعاد المكونات بشكل أكبر.

خطوة ربط طبقات الجزء الثابت والدوار

أثناء عملية تصفيح الجزء الثابت والدوار، يرجى الانتباه إلى النقاط التالية:

حماية السلامة

تأكد من أن بيئة التشغيل نظيفة وجيدة التهوية وتجنب تأثير الغبار والشوائب سلبًا على تأثير الترابط.

لاصق الطلاء

عند استخدام معدات عالية الحرارة مثل السخانات، من الضروري الانتباه إلى تدابير الحماية الأمنية لتجنب الحوادث مثل الحروق.

تطبيق الضغط

أثناء عملية ربط طبقات الجزء الثابت والدوار بأكملها، يجب تنفيذ مراقبة جودة صارمة لتحديد ومعالجة أي مشكلات محتملة على الفور. بالنسبة للمنتجات الرئيسية، يوصى بإجراء فحص واختبار مفصلين لضمان تلبية أدائها وجودتها للمتطلبات.

من خلال الدليل التفصيلي أعلاه، نعتقد أنك اكتسبت فهمًا أعمق لتقنية الترابط الرقائقي للجزء الثابت والدوار. طالما أنك تمارس بجدية وتلخص تجربتك باستمرار، أعتقد أنك ستتمكن من إتقان هذه التقنية الرئيسية والمساهمة بقوتك الخاصة في تطوير صناعة تصنيع المحركات!

اختيار المادة اللاصقة المناسبة

لقد حققنا عوامل تصفيح للجزء الثابت والدوار أكبر من 0.97 ومعدل تأهيل المنتج 0.98. يمكننا تخصيص التصفيح للجزء الثابت والدوار للمحرك وفقًا لمتطلبات حجم المحرك الخاص بك.

توفر تقنية الترابط الذاتي في أكوام الترقق للمحركات كفاءة محسنة وضوضاء واهتزاز أقل وإدارة حرارية محسنة. تمكن هذه التقنية من تصميمات محركات أكثر إحكاما، وهو أمر بالغ الأهمية للتطبيقات الحساسة للمساحة. كما تضمن دقة أعلى وتوحيدًا في قلب المحرك، مما يؤدي إلى أداء أفضل وطول عمر للمحركات الكهربائية.

وفقًا لمتطلبات معالجة المادة اللاصقة، استخدم سخانًا أو معدات تسخين أخرى لتسخين صفائح الجزء الثابت والدوار. أثناء عملية التسخين، يجب الانتباه إلى التحكم في درجة الحرارة والوقت لتجنب ارتفاع درجة الحرارة أو عدم كفاية التسخين.

المواد الأكثر استخدامًا في صفائح المحركات ذاتية الترابط هي الفولاذ السليكوني وسبائك النيكل والحديد. يتم اختيار هذه المواد لخصائصها المغناطيسية الممتازة، والتي تعد ضرورية لتشغيل المحرك بكفاءة. الفولاذ السليكوني، والفولاذ الكهربائي على وجه الخصوص، مفضل لفقدانه المنخفض في القلب ونفاذيته العالية، مما يجعله مثاليًا للمحركات الكهربائية عالية الكفاءة. بما في ذلك مادة 10JNEX900 من شركة Kawasaki Corporation اليابانية، بسمك 0.1 مم.

ما هي المواد المستخدمة بشكل شائع في التصفيح الذاتي للمحرك؟

يعد ضمان اتساق سمك الطلاء على سطح صفائح الفولاذ السليكوني تحديًا أساسيًا. بالإضافة إلى ذلك، تتطلب إدارة تخزين وتوقيت ورنيش الترابط معدات معالجة واختبار دقيقة. هذه العوامل حاسمة للحفاظ على معايير الجودة العالية وأداء أكوام الترقق ذاتية الترابط.

ما هي الفوائد الأساسية لتقنية التصفيح ذاتية الترابط في أكوام التصفيح للمحركات؟

المواد اللاصقة لنوى المحركات ذاتية الترابط هي عادةً EB540 وEB546 وEB548 وEB549 وEB549 fast.

تُستخدم EB549 وEB549 fast بشكل أساسي في محركات الدفع بالمركبات ذات الطاقة الجديدة ونوى المحركات الصغيرة والمتوسطة الحجم، مما يوفر أداءً وموثوقية ممتازين في هذه التطبيقات.

ما هي التحديات التي تواجهها أكوام التصفيح ذاتية الترابط؟

تُستخدم أكوام الترقق ذاتية الترابط بشكل شائع في محركات المركبات التي تعمل بالطاقة الجديدة. كما أنها مثالية لتطبيقات أخرى مختلفة، بما في ذلك المحركات الصناعية ومحركات الجر وأنظمة الطاقة المتجددة والمحركات الكهربائية عالية الأداء، مما يوفر كفاءة محسنة وضوضاء أقل ومتانة محسنة عبر قطاعات مختلفة.

أعمال التحضير

بعد تبريد طبقات الجزء الثابت والدوار إلى درجة حرارة الغرفة، يتم إجراء معالجة التشكيل. يساعد هذا على تحسين استقرار ودقة أبعاد المكونات بشكل أكبر.

قد تكون مهتمًا أيضًا بـ