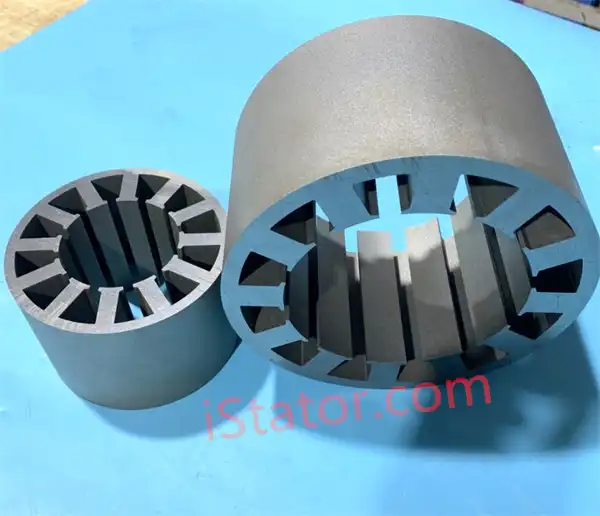

Lo statore e il rotore sono i due componenti principali del motore e la qualità del loro incollaggio laminato influisce direttamente sulla stabilità, l'efficienza e la durata del motore. Una buona legatura laminata può garantire la stabilità dello statore e del rotore durante la rotazione ad alta velocità, ridurre le vibrazioni e il rumore e migliorare le prestazioni complessive del motore.

Fase di saldatura degli strati di statore e rotore

Successivamente, forniremo un'introduzione dettagliata alle fasi specifiche di incollaggio degli strati di statore e rotore:

Pulisci la superficie dei componenti

Assicurati che le superfici dello statore e del rotore siano pulite, prive di macchie di olio e ruggine per migliorare l'effetto legante.

Prepara strumenti e attrezzature

Prepara gli strumenti e le attrezzature necessari come raschiatori, presse, riscaldatori, ecc. e assicurati che siano in buone condizioni.

Applicazioni delle laminazioni del motore autoleganti

Potrebbe interessarti anche

Ambiente operativo

Durante il processo di laminazione di statore e rotore, prestare attenzione ai seguenti punti:

Raffreddamento e modellatura

Quando si utilizzano apparecchiature ad alta temperatura come i riscaldatori, è necessario prestare attenzione alle misure di protezione di sicurezza per evitare incidenti come ustioni.

Laminazioni dello statore a flusso assiale Produttore di pile di saldatura in Cina

Allineare i componenti dello statore e del rotore rivestiti con adesivo in base ai requisiti di progettazione. Garantire un posizionamento accurato tra ogni strato per evitare potenziali deviazioni in futuro.

Adesivo di rivestimento

Utilizzare una pressa o applicare manualmente la pressione appropriata per garantire che l'adesivo possa riempire completamente gli spazi tra ogni strato e migliorare la resistenza dell'incollaggio. Utilizzare un raschietto o un altro strumento per applicare uniformemente l'adesivo sulla superficie dello statore e del rotore. Prestare attenzione al controllo dello spessore del rivestimento per evitare che sia troppo spesso o troppo sottile.

Allineamento dell'impilamento

In base ai requisiti di polimerizzazione dell'adesivo, utilizzare un riscaldatore o un'altra apparecchiatura di riscaldamento per riscaldare i laminati dello statore e del rotore. Durante il processo di riscaldamento, prestare attenzione al controllo della temperatura e del tempo per evitare surriscaldamenti o riscaldamento insufficiente.

Riscaldamento e polimerizzazione

Dopo che gli strati dello statore e del rotore sono stati raffreddati a temperatura ambiente, viene eseguito il trattamento di formatura. Ciò aiuta a migliorare ulteriormente la stabilità e la precisione dimensionale dei componenti.

Lavoro di preparazione

Nel campo della produzione di motori, la tecnologia di incollaggio laminato di statore e rotore è un collegamento chiave per garantire le prestazioni e la durata del motore. Questo articolo fornirà una guida dettagliata passo dopo passo alla tecnologia di incollaggio laminato di statore e rotore per aiutarti a padroneggiare meglio questa tecnica chiave.

Controllo qualità

Assicurarsi che l'ambiente operativo sia pulito, ben ventilato ed evitare che polvere e impurità influiscano negativamente sull'effetto di incollaggio.

Applicazione della pressione

Prima di iniziare la laminazione di statore e rotore, assicurarsi di aver effettuato i seguenti preparativi:

Protezione di sicurezza

Durante l'intero processo di incollaggio degli strati dello statore e del rotore, è necessario implementare un rigoroso controllo di qualità per identificare e risolvere tempestivamente eventuali potenziali problemi. Per i prodotti chiave, si consiglia di condurre ispezioni e test dettagliati per garantire che le loro prestazioni e qualità soddisfino i requisiti.

Attraverso la guida passo passo di cui sopra, crediamo che tu abbia acquisito una comprensione più approfondita della tecnologia di legame laminato per statore e rotore. Finché ti eserciti seriamente e riassumi costantemente la tua esperienza, credo che sarai in grado di padroneggiare questa tecnologia chiave e contribuire con la tua forza allo sviluppo dell'industria manifatturiera dei motori! Axial Flux Stator Laminations Bonding Stacks Manufacturer in Cina

Comprendere l'importanza della saldatura laminata tra statore e rotore

Abbiamo ottenuto fattori di laminazione dello statore e del rotore superiori a 0,97 e un tasso di qualificazione del prodotto pari a 0,98. Possiamo personalizzare le laminazioni dello statore e del rotore del motore in base ai requisiti delle dimensioni del motore.

I materiali più comunemente utilizzati nelle laminazioni dei motori autoleganti sono acciaio al silicio e leghe di nichel-ferro. Questi materiali vengono scelti per le loro eccellenti proprietà magnetiche, che sono cruciali per un funzionamento efficiente del motore. L'acciaio al silicio, in particolare l'acciaio elettrico, è favorito per la sua bassa perdita di nucleo e l'elevata permeabilità, che lo rendono ideale per motori elettrici ad alta efficienza. Incluso il materiale 10JNEX900 della Kawasaki Corporation giapponese, con uno spessore di 0,1 MM.

In base ai requisiti di polimerizzazione dell'adesivo, utilizzare un riscaldatore o un'altra apparecchiatura di riscaldamento per riscaldare le laminate dello statore e del rotore. Durante il processo di riscaldamento, prestare attenzione al controllo della temperatura e del tempo per evitare surriscaldamenti o riscaldamento insufficiente.

I materiali più comunemente utilizzati nelle laminazioni dei motori autoleganti sono l'acciaio al silicio e le leghe di nichel-ferro. Questi materiali vengono scelti per le loro eccellenti proprietà magnetiche, che sono cruciali per un funzionamento efficiente del motore. L'acciaio al silicio, in particolare anche l'acciaio elettrico, è favorito per la sua bassa perdita di nucleo e l'elevata permeabilità, rendendolo ideale per motori elettrici ad alta efficienza. Incluso il materiale 10JNEX900 della Kawasaki Corporation giapponese, con uno spessore di 0,1 MM.

Quali materiali sono comunemente utilizzati nelle laminazioni dei motori autoleganti?

La tecnologia autolegante nelle pile di laminazione dei motori offre maggiore efficienza, rumore e vibrazioni ridotti e una migliore gestione termica. Questa tecnologia consente progetti di motori più compatti, cruciali per applicazioni sensibili allo spazio. Garantisce inoltre maggiore precisione e uniformità nel nucleo del motore, portando a migliori prestazioni e longevità dei motori elettrici.

Quali sono le sfide delle pile di laminazione autoleganti? Quali sono i principali vantaggi della tecnologia autolegante nelle pile di laminazione dei motori?

I materiali adesivi dei nuclei dei motori autoleganti sono in genere EB540, EB546, EB548, EB549 ed EB549 fast.

Garantire la coerenza dello spessore del rivestimento sulla superficie della lamiera di acciaio al silicio è una sfida primaria. Inoltre, la gestione dello stoccaggio e della tempestività della vernice legante richiede apparecchiature di lavorazione e collaudo di precisione. Questi fattori sono fondamentali per mantenere gli elevati standard di qualità e le prestazioni delle pile di laminazione autoleganti. Le pile di laminazione autoleganti sono più comunemente utilizzate nei motori dei veicoli a nuova energia. Sono ideali anche per varie altre applicazioni, tra cui motori industriali, motori di trazione, sistemi di energia rinnovabile e motori elettrici ad alte prestazioni, offrendo maggiore efficienza, rumore ridotto e maggiore durata in diversi settori.

Quali sono i materiali adesivi del nucleo del motore autolegante?

I materiali adesivi dei nuclei dei motori autoleganti sono in genere EB540, EB546, EB548, EB549 ed EB549 fast.

Precauzioni

Dopo che gli strati dello statore e del rotore sono stati raffreddati a temperatura ambiente, viene eseguito il trattamento di sagomatura. Ciò aiuta a migliorare ulteriormente la stabilità e la precisione dimensionale dei componenti.

EB549 ed EB549 fast sono utilizzati principalmente nei motori di trazione dei veicoli a energia nuova e nei nuclei dei motori di piccole e medie dimensioni, offrendo prestazioni e affidabilità eccellenti in queste applicazioni.