Inom området för motortillverkning är den laminerade bindningstekniken för stator och rotor en nyckellänk för att säkerställa motorns prestanda och livslängd. Den här artikeln kommer att ge dig en detaljerad steg-för-steg-guide till stator- och rotorlaminerad bindningsteknik för att hjälpa dig att bättre bemästra denna nyckelteknik.

Förstå vikten av laminerad bindning mellan stator och rotor

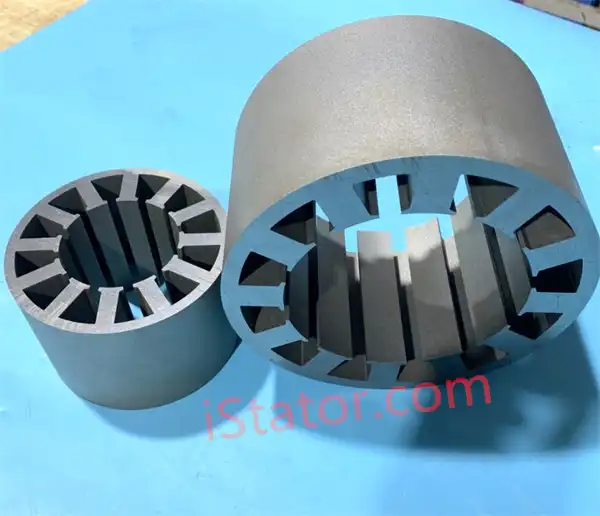

Statorn och rotorn är de två kärnkomponenterna i motorn, och kvaliteten på deras laminerade bindning påverkar direkt motorns stabilitet, effektivitet och livslängd. Bra laminerad bindning kan säkerställa stabiliteten hos statorn och rotorn under höghastighetsrotation, minska vibrationer och buller och förbättra motorns totala prestanda.

Förberedande arbete

Innan du påbörjar lamineringen av stator och rotor, se till att du har gjort följande förberedelser:

Välj lämpligt lim

Välj ett lim med god vidhäftning, värmebeständighet och stabilitet baserat på material och användningsmiljö för stator och rotor.

Rengör ytan på komponenterna

Se till att statorn och rotorns ytor är rena, fria från oljefläckar och rost för att förbättra bindningseffekten.

Förbered verktyg och utrustning

Förbered nödvändiga verktyg och utrustning såsom skrapor, pressar, värmare etc. och se till att de är i gott skick.

Steg för att binda stator- och rotorlager

Därefter kommer vi att ge en detaljerad introduktion till de specifika stegen för att binda stator- och rotorlager:

Beläggningslim

Använd en skrapa eller annat verktyg för att applicera limmet jämnt på statorns och rotorns yta. Var uppmärksam på att kontrollera beläggningens tjocklek för att undvika att bli för tjock eller för tunn.

Staplingsinriktning

Rikta in stator- och rotorkomponenterna belagda med lim enligt designkraven. Säkerställ exakt positionering mellan varje lager för att undvika eventuella avvikelser i framtiden.

Applicera tryck

Använd en press eller applicera lämpligt tryck manuellt för att säkerställa att limmet helt kan fylla mellanrummen mellan varje lager och förbättra bindningsstyrkan.

Värmehärdning

Enligt härdningskraven för limmet, använd en värmare eller annan uppvärmningsutrustning för att värma stator- och rotorlaminaten. Under uppvärmningsprocessen bör man vara uppmärksam på att kontrollera temperaturen och tiden för att undvika överhettning eller otillräcklig uppvärmning.

Kylning och formning

Efter att stator- och rotorskikten har kylts till rumstemperatur, utförs formningsbehandlingen. Detta hjälper till att ytterligare förbättra stabiliteten och dimensionsnoggrannheten hos komponenterna.

Försiktighetsåtgärder

Var uppmärksam på följande punkter under lamineringsprocessen av stator och rotor:

Driftmiljö

Se till att arbetsmiljön är ren, väl ventilerad och undvik att damm och föroreningar påverkar bindningseffekten negativt.

Säkerhetsskydd

Vid användning av högtemperaturutrustning som värmare är det nödvändigt att vara uppmärksam på säkerhetsskyddsåtgärder för att undvika olyckor som brännskador.

Kvalitetskontroll

Under hela processen att binda stator- och rotorskikten måste strikt kvalitetskontroll implementeras för att snabbt identifiera och åtgärda eventuella problem. För nyckelprodukter rekommenderas det att utföra detaljerad inspektion och testning för att säkerställa att deras prestanda och kvalitet uppfyller kraven.

Genom ovanstående steg-för-steg-guide tror vi att du har fått en djupare förståelse för den laminerade bindningstekniken för stator och rotor. Så länge du övar på allvar och ständigt sammanfattar dina erfarenheter, tror jag att du kommer att kunna bemästra denna nyckelteknologi och bidra med din egen styrka till utvecklingen av motortillverkningsindustrin!

Vanliga frågor

Vilka är de primära fördelarna med självbindande teknik i motorlamineringsstaplar?

Självbindande teknologi i motorlamineringsstaplar ger ökad effektivitet, minskat buller och vibrationer och förbättrad termisk hantering. Denna teknik möjliggör mer kompakta motorkonstruktioner, avgörande för utrymmeskänsliga applikationer. Det säkerställer också högre precision och enhetlighet i motorkärnan, vilket leder till bättre prestanda och livslängd för elmotorer.

Vilka material används vanligtvis i självbindande motorlamineringar?

De mest använda materialen i självbindande motorlamineringar är kiselstål och nickel-järnlegeringar. Dessa material är valda för sina utmärkta magnetiska egenskaper, vilket är avgörande för effektiv motordrift. Kiselstål, även elektriskt stål, i synnerhet, gynnas för sin låga kärnförlust och höga permeabilitet, vilket gör det idealiskt för högeffektiva elmotorer. Inklusive 10JNEX900-material från japanska Kawasaki Corporation, med en tjocklek på 0,1MM.

Vilka är utmaningarna med självbindande lamineringsstaplar?

Att säkerställa konsistensen av beläggningstjockleken på ytan av silikonstålplåten är en primär utmaning. Dessutom kräver hantering av lagring och aktualitet av limningslack precisionsbearbetnings- och testutrustning. Dessa faktorer är avgörande för att upprätthålla de högkvalitativa standarderna och prestandan hos självbindande lamineringsstaplar.

Vilka är de självhäftande materialen i en självbindande motorkärna?

De självhäftande materialen i självbindande motorkärnor är vanligtvis EB540, EB546, EB548, EB549 och EB549 snabba.

EB549 och EB549 fast används främst i nya energidrivna fordonsdrivmotorer och små till medelstora motorkärnor, vilket ger utmärkt prestanda och tillförlitlighet i dessa applikationer.

Tillämpningar av självbindande motorlamineringar

Självbindande lamineringsstaplar används oftast i nya energifordonsmotorer. De är också idealiska för olika andra applikationer, inklusive industrimotorer, dragmotorer, förnybara energisystem och högpresterande elmotorer, och erbjuder ökad effektivitet, minskat buller och förbättrad hållbarhet inom olika sektorer.

Förvandla ditt företag med vår ledande limbundna lamineringslösning i Kina - agera nu!

Vi har uppnått stator- och rotorlamineringsfaktorer större än 0,97 och en produktkvalificeringsgrad på 0,98. Vi kan anpassa motorstator- och rotorlaminering enligt dina krav på motorstorlek.

Du kanske också är intresserad av