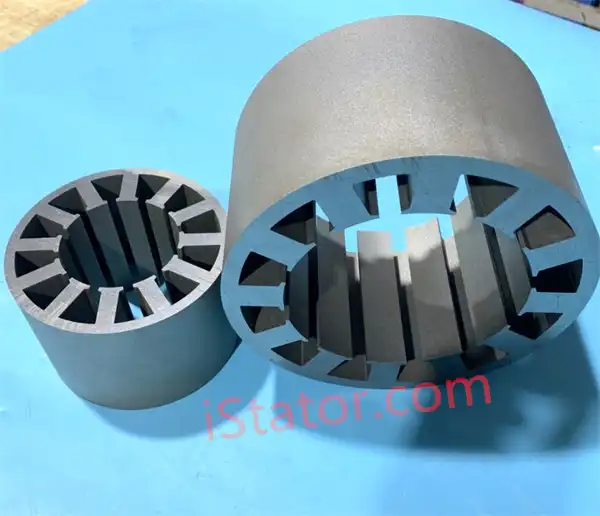

Stator i wirnik to dwa główne elementy silnika, a jakość ich łączenia laminowanego bezpośrednio wpływa na stabilność, wydajność i żywotność silnika. Dobre laminowane wiązanie może zapewnić stabilność stojana i wirnika podczas szybkich obrotów, zmniejszyć wibracje i hałas oraz poprawić ogólną wydajność silnika.

Etap łączenia warstw stojana i wirnika

Następnie przedstawimy szczegółowe wprowadzenie do konkretnych kroków łączenia warstw stojana i wirnika:

Oczyść powierzchnię elementów

Upewnij się, że powierzchnie stojana i wirnika są czyste, bez plam oleju i rdzy, aby poprawić efekt wiązania.

Przygotuj narzędzia i sprzęt

Przygotuj niezbędne narzędzia i sprzęt, taki jak skrobaki, prasy, grzejniki itp. i upewnij się, że są w dobrym stanie.

Zastosowania samoprzylepnych laminowań silnika

Może Cię również zainteresować

Środowisko pracy

Podczas procesu laminowania stojana i wirnika zwróć uwagę na następujące punkty:

Chłodzenie i kształtowanie

Podczas korzystania ze sprzętu o wysokiej temperaturze, takiego jak grzejniki, należy zwrócić uwagę na środki bezpieczeństwa, aby uniknąć wypadków, takich jak oparzenia.

Producent laminowania stojana strumieniem osiowym w Chinach

Wyrównaj komponenty stojana i wirnika pokryte klejem zgodnie z wymaganiami projektowymi. Zapewnij dokładne pozycjonowanie między każdą warstwą, aby uniknąć potencjalnych odchyleń w przyszłości.

Powlekanie klejem

Użyj prasy lub ręcznie zastosuj odpowiedni nacisk, aby upewnić się, że klej może całkowicie wypełnić szczeliny między każdą warstwą i poprawić wytrzymałość wiązania. Użyj skrobaka lub innego narzędzia, aby równomiernie nałożyć klej na powierzchnię stojana i wirnika. Zwróć uwagę na kontrolowanie grubości powłoki, aby uniknąć zbyt grubej lub zbyt cienkiej warstwy.

Wyrównanie układania w stosy

Zgodnie z wymaganiami utwardzania kleju, użyj grzałki lub innego sprzętu grzewczego, aby podgrzać laminaty stojana i wirnika. Podczas procesu nagrzewania należy zwrócić uwagę na kontrolowanie temperatury i czasu, aby uniknąć przegrzania lub niewystarczającego nagrzania.

Utwardzanie cieplne

Po schłodzeniu warstw stojana i wirnika do temperatury pokojowej przeprowadza się obróbkę kształtującą. Pomaga to w dalszej poprawie stabilności i dokładności wymiarowej komponentów.

Prace przygotowawcze

W dziedzinie produkcji silników technologia łączenia laminowanego stojana i wirnika jest kluczowym ogniwem zapewniającym wydajność i żywotność silnika. Ten artykuł dostarczy Ci szczegółowego przewodnika krok po kroku dotyczącego technologii łączenia laminowanego stojana i wirnika, aby pomóc Ci lepiej opanować tę kluczową technikę.

Kontrola jakości

Upewnij się, że środowisko pracy jest czyste, dobrze wentylowane i unikaj, aby kurz i zanieczyszczenia nie wpływały negatywnie na efekt wiązania.

Zastosowanie ciśnienia

Przed rozpoczęciem laminowania stojana i wirnika upewnij się, że wykonałeś następujące przygotowania:

Ochrona bezpieczeństwa

Podczas całego procesu łączenia warstw stojana i wirnika należy wdrożyć ścisłą kontrolę jakości, aby szybko zidentyfikować i rozwiązać wszelkie potencjalne problemy. W przypadku kluczowych produktów zaleca się przeprowadzenie szczegółowej kontroli i testów, aby upewnić się, że ich wydajność i jakość spełniają wymagania.

Dzięki powyższemu przewodnikowi krok po kroku uważamy, że uzyskałeś głębsze zrozumienie technologii laminowanego łączenia stojana i wirnika. Jeśli będziesz ćwiczyć poważnie i stale podsumowywać swoje doświadczenia, wierzę, że będziesz w stanie opanować tę kluczową technologię i wnieść własną siłę do rozwoju przemysłu produkcji silników! Producent laminowanych stojanów strumienia osiowego w Chinach

Zrozumienie znaczenia laminowanego łączenia między stojanem a wirnikiem

Uzyskaliśmy współczynniki laminacji stojana i wirnika większe niż 0,97 i wskaźnik kwalifikacji produktu wynoszący 0,98. Możemy dostosować warstwy laminatów stojana i wirnika silnika do wymagań dotyczących rozmiaru silnika.

Materiały klejące rdzeni silników samoprzylepnych to zazwyczaj EB540, EB546, EB548, EB549 i EB549 fast.

Zgodnie z wymaganiami utwardzania kleju należy użyć grzałki lub innego sprzętu grzewczego do podgrzania laminatów stojana i wirnika. Podczas procesu nagrzewania należy zwrócić uwagę na kontrolowanie temperatury i czasu, aby uniknąć przegrzania lub niewystarczającego nagrzania.

Najczęściej używanymi materiałami w samoprzylepnych laminatach silnikowych są stal krzemowa i stopy niklu i żelaza. Materiały te są wybierane ze względu na ich doskonałe właściwości magnetyczne, które są kluczowe dla wydajnej pracy silnika. Stal krzemowa, a także stal elektryczna, w szczególności, jest preferowana ze względu na niskie straty rdzenia i wysoką przenikalność, co czyni ją idealną do wysokowydajnych silników elektrycznych. W tym materiał 10JNEX900 od japońskiej firmy Kawasaki Corporation o grubości 0,1 mm.

Jakie materiały są powszechnie stosowane w warstwach laminatów silników samoprzylepnych?

Stosy laminatów samoprzylepnych są najczęściej stosowane w silnikach nowych pojazdów energetycznych. Są one również idealne do różnych innych zastosowań, w tym silników przemysłowych, silników trakcyjnych, systemów energii odnawialnej i wysokowydajnych silników elektrycznych, oferując zwiększoną wydajność, zmniejszony hałas i lepszą trwałość w różnych sektorach.

Jakie są główne zalety technologii samoprzylepnych w warstwach laminatów silników?

Najczęściej stosowanymi materiałami w laminatach silników samoprzylepnych są stal krzemowa i stopy niklu i żelaza. Materiały te są wybierane ze względu na ich doskonałe właściwości magnetyczne, które są kluczowe dla wydajnej pracy silnika. Stal krzemowa, a w szczególności stal elektryczna, jest preferowana ze względu na niskie straty rdzenia i wysoką przenikalność, co czyni ją idealną do wysokowydajnych silników elektrycznych. W tym materiał 10JNEX900 od japońskiej firmy Kawasaki Corporation o grubości 0,1 mm.

Zapewnienie spójności grubości powłoki na powierzchni blachy ze stali krzemowej jest głównym wyzwaniem. Ponadto zarządzanie magazynowaniem i terminowością lakieru wiążącego wymaga precyzyjnego przetwarzania i testowania sprzętu. Czynniki te są kluczowe dla utrzymania wysokich standardów jakości i wydajności samoprzylepnych stosów laminowanych.

Jakie są materiały klejące samoprzylepnego rdzenia silnika? Jakie są wyzwania związane z warstwami laminatów samoprzylepnych?

Technologia samoprzylepna w stosach laminatów silników zapewnia zwiększoną wydajność, zmniejszony hałas i wibracje oraz ulepszone zarządzanie termiczne. Technologia ta umożliwia bardziej kompaktowe konstrukcje silników, co jest kluczowe w przypadku zastosowań wymagających ograniczonej przestrzeni. Zapewnia również większą precyzję i jednorodność rdzenia silnika, co prowadzi do lepszej wydajności i trwałości silników elektrycznych.

Środki ostrożności

Po schłodzeniu warstw stojana i wirnika do temperatury pokojowej przeprowadza się obróbkę kształtującą. Pomaga to w dalszej poprawie stabilności i dokładności wymiarowej komponentów.

EB549 i EB549 fast są stosowane głównie w nowych silnikach napędowych pojazdów energetycznych i rdzeniach silników małych i średnich rozmiarów, zapewniając doskonałą wydajność i niezawodność w tych zastosowaniach.