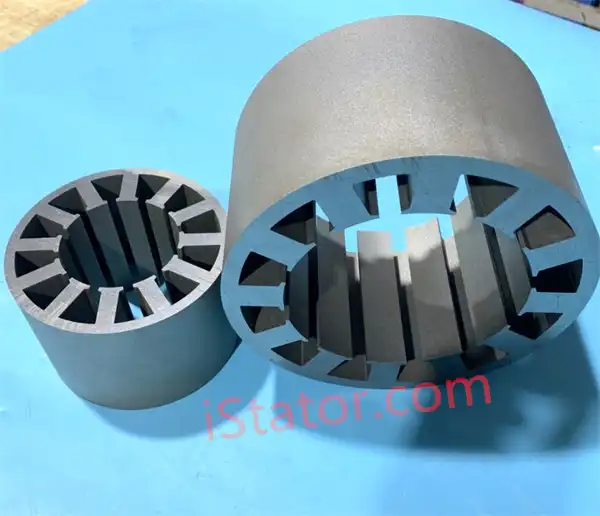

Im Bereich der Motorenherstellung ist die laminierte Verbindungstechnologie von Stator und Rotor ein Schlüsselglied, um die Leistung und Lebensdauer des Motors sicherzustellen. Dieser Artikel bietet Ihnen eine detaillierte Schritt-für-Schritt-Anleitung zur laminierten Verbindungstechnologie von Stator und Rotor, damit Sie diese Schlüsseltechnik besser beherrschen.

Die Bedeutung der laminierten Verbindung zwischen Stator und Rotor verstehen

Stator und Rotor sind die beiden Kernkomponenten des Motors, und die Qualität ihrer laminierten Verbindung wirkt sich direkt auf die Stabilität, Effizienz und Lebensdauer des Motors aus. Eine gute laminierte Verbindung kann die Stabilität von Stator und Rotor während der Hochgeschwindigkeitsrotation sicherstellen, Vibrationen und Geräusche reduzieren und die Gesamtleistung des Motors verbessern.

Vorbereitungsarbeiten

Bevor Sie mit der Laminierung von Stator und Rotor beginnen, stellen Sie bitte sicher, dass Sie die folgenden Vorbereitungen getroffen haben:

Den geeigneten Klebstoff auswählen

Wählen Sie einen Klebstoff mit guter Haftung, Hitzebeständigkeit und Stabilität basierend auf dem Material und der Einsatzumgebung von Stator und Rotor.

Oberfläche der Komponenten reinigen

Stellen Sie sicher, dass die Stator- und Rotoroberflächen sauber und frei von Ölflecken und Rost sind, um die Bindungswirkung zu verbessern.

Werkzeuge und Ausrüstung vorbereiten

Bereiten Sie die erforderlichen Werkzeuge und Geräte wie Schaber, Pressen, Heizgeräte usw. vor und stellen Sie sicher, dass sie in gutem Zustand sind.

Schritt zum Verkleben der Stator- und Rotorschichten

Als Nächstes geben wir eine detaillierte Einführung in die spezifischen Schritte zum Verbinden von Stator- und Rotorschichten:

Klebstoff auftragen

Verwenden Sie einen Schaber oder ein anderes Werkzeug, um den Klebstoff gleichmäßig auf die Oberfläche des Stators und Rotors aufzutragen. Achten Sie darauf, die Beschichtungsdicke zu kontrollieren, um zu vermeiden, dass sie zu dick oder zu dünn ist.

Stapelausrichtung

Richten Sie die mit Klebstoff beschichteten Stator- und Rotorkomponenten entsprechend den Konstruktionsanforderungen aus. Stellen Sie eine genaue Positionierung zwischen den einzelnen Schichten sicher, um mögliche Abweichungen in Zukunft zu vermeiden.

Druck anwenden

Verwenden Sie eine Presse oder wenden Sie manuell den entsprechenden Druck an, um sicherzustellen, dass der Klebstoff die Lücken zwischen den einzelnen Schichten vollständig ausfüllen und die Klebefestigkeit verbessern kann.

Erhitzen und Aushärten

Verwenden Sie je nach den Aushärtungsanforderungen des Klebstoffs eine Heizung oder ein anderes Heizgerät, um die Stator- und Rotorbleche zu erhitzen. Während des Heizvorgangs sollte auf die Kontrolle der Temperatur und der Zeit geachtet werden, um eine Überhitzung oder unzureichende Erwärmung zu vermeiden.

Kühlen und Formen

Nachdem die Stator- und Rotorbleche auf Raumtemperatur abgekühlt sind, wird die Formgebungsbehandlung durchgeführt. Dies trägt dazu bei, die Stabilität und Maßgenauigkeit der Komponenten weiter zu verbessern.

Vorsichtsmaßnahmen

Beachten Sie während des Laminierungsprozesses von Stator und Rotor bitte die folgenden Punkte:

Betriebsumgebung

Stellen Sie sicher, dass die Betriebsumgebung sauber und gut belüftet ist, und vermeiden Sie, dass Staub und Verunreinigungen die Klebewirkung beeinträchtigen.

Sicherheitsschutz

Bei der Verwendung von Hochtemperaturgeräten wie Heizgeräten müssen Sicherheitsvorkehrungen beachtet werden, um Unfälle wie Verbrennungen zu vermeiden.

Qualitätskontrolle

Während des gesamten Prozesses des Verklebens der Stator- und Rotorschichten muss eine strenge Qualitätskontrolle durchgeführt werden, um mögliche Probleme umgehend zu erkennen und zu beheben. Für Schlüsselprodukte wird empfohlen, detaillierte Inspektionen und Tests durchzuführen, um sicherzustellen, dass ihre Leistung und Qualität den Anforderungen entsprechen.

Wir glauben, dass Sie durch die obige Schritt-für-Schritt-Anleitung ein tieferes Verständnis der laminierten Verbindungstechnologie für Stator und Rotor gewonnen haben. Solange Sie ernsthaft üben und Ihre Erfahrungen ständig zusammenfassen, werden Sie meiner Meinung nach in der Lage sein, diese Schlüsseltechnologie zu beherrschen und Ihre eigene Kraft zur Entwicklung der Motorenherstellungsindustrie beizutragen!

FAQs

Was sind die Hauptvorteile der Selbstklebetechnologie bei Motorlamellenstapeln?

Die selbstklebende Technologie in Motorblechpaketen bietet eine verbesserte Effizienz, weniger Lärm und Vibrationen sowie ein verbessertes Wärmemanagement. Diese Technologie ermöglicht kompaktere Motorkonstruktionen, die für platzkritische Anwendungen entscheidend sind. Sie sorgt auch für höhere Präzision und Gleichmäßigkeit im Motorkern, was zu besserer Leistung und Langlebigkeit von Elektromotoren führt.

Welche Materialien werden üblicherweise bei selbstklebenden Motorblechen verwendet?

Die am häufigsten verwendeten Materialien in selbstklebenden Motorblechpaketen sind Siliziumstahl und Nickel-Eisen-Legierungen. Diese Materialien werden aufgrund ihrer hervorragenden magnetischen Eigenschaften ausgewählt, die für einen effizienten Motorbetrieb entscheidend sind. Siliziumstahl, auch Elektrostahl, wird insbesondere aufgrund seines geringen Kernverlusts und seiner hohen Permeabilität bevorzugt, was ihn ideal für hocheffiziente Elektromotoren macht. Einschließlich des Materials 10JNEX900 der japanischen Kawasaki Corporation mit einer Dicke von 0,1 mm.

Was sind die Herausforderungen bei selbstklebenden Lamellenstapeln?

Die Sicherstellung der Konsistenz der Beschichtungsdicke auf der Oberfläche des Siliziumstahlblechs ist eine der größten Herausforderungen. Darüber hinaus erfordert die Verwaltung der Lagerung und Aktualität des Bindelacks präzise Verarbeitungs- und Prüfgeräte. Diese Faktoren sind entscheidend, um die hohen Qualitätsstandards und die Leistung von selbstklebenden Blechpaketen aufrechtzuerhalten.

Welche Klebematerialien werden für selbstklebende Motorkerne verwendet?

Die Klebematerialien für selbstklebende Motorkerne sind typischerweise EB540, EB546, EB548, EB549 und EB549 fast.

EB549 und EB549 fast werden hauptsächlich in Antriebsmotoren für Fahrzeuge mit neuer Energie und in kleinen bis mittelgroßen Motorkernen verwendet und bieten in diesen Anwendungen hervorragende Leistung und Zuverlässigkeit.

Anwendungen von selbstklebenden Motorlaminierungen

Selbstklebende Blechpakete werden am häufigsten in Motoren für Fahrzeuge mit neuer Energie verwendet. Sie eignen sich auch ideal für verschiedene andere Anwendungen, darunter Industriemotoren, Traktionsmotoren, erneuerbare Energiesysteme und Hochleistungselektromotoren, und bieten in verschiedenen Sektoren eine verbesserte Effizienz, weniger Lärm und eine verbesserte Haltbarkeit.

Verwandeln Sie Ihr Unternehmen mit unserer führenden klebegebundenen Laminierungslösung in China – Handeln Sie jetzt!

Wir haben Stator- und Rotorbleche mit einem Blechfaktor von über 0,97 und einer Produktqualifizierungsrate von 0,98 erreicht. Wir können Stator- und Rotorbleche entsprechend Ihren Motorgrößenanforderungen anpassen.

Das könnte Sie auch interessieren