В области производства двигателей технология ламинированного склеивания статора и ротора является ключевым звеном для обеспечения производительности и срока службы двигателя. В этой статье вы найдете подробное пошаговое руководство по технологии ламинированного склеивания статора и ротора, которое поможет вам лучше освоить эту ключевую технику.

Понимание важности ламинированного соединения статора и ротора

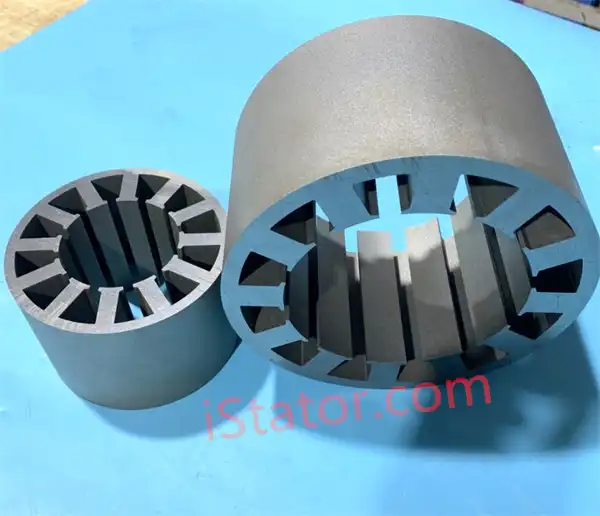

Статор и ротор являются двумя основными компонентами двигателя, и качество их ламинированного склеивания напрямую влияет на стабильность, эффективность и срок службы двигателя. Хорошее ламинированное склеивание может обеспечить стабильность статора и ротора при высокоскоростном вращении, снизить вибрацию и шум и улучшить общую производительность двигателя.

Подготовительные работы

Перед началом ламинирования статора и ротора убедитесь, что вы выполнили следующие приготовления:

Выберите подходящий клей

Выберите клей с хорошей адгезией, термостойкостью и стабильностью в зависимости от материала и среды использования статора и ротора.

Очистите поверхность компонентов

Убедитесь, что поверхности статора и ротора чистые, без масляных пятен и ржавчины, чтобы улучшить эффект склеивания.

Подготовьте инструменты и оборудование

Подготовьте необходимые инструменты и оборудование, такие как скребки, прессы, нагреватели и т. д., и убедитесь, что они в хорошем состоянии.

Этап склеивания слоев статора и ротора

Далее мы подробно расскажем о конкретных этапах склеивания слоев статора и ротора:

Покрытие клеем

Используйте скребок или другой инструмент, чтобы равномерно нанести клей на поверхность статора и ротора. Обратите внимание на контроль толщины покрытия, чтобы оно не было слишком толстым или слишком тонким.

Выравнивание укладки

Выровняйте компоненты статора и ротора, покрытые клеем, в соответствии с требованиями конструкции. Обеспечьте точное позиционирование между каждым слоем, чтобы избежать возможных отклонений в будущем.

Применение давления

Используйте пресс или вручную приложите соответствующее давление, чтобы клей полностью заполнил зазоры между каждым слоем и улучшил прочность склеивания.

Отверждение при нагревании

В соответствии с требованиями к отверждению клея используйте нагреватель или другое нагревательное оборудование для нагрева ламинатов статора и ротора. Во время процесса нагрева следует уделять внимание контролю температуры и времени, чтобы избежать перегрева или недостаточного нагрева.

Охлаждение и формование

После охлаждения слоев статора и ротора до комнатной температуры выполняется формовочная обработка. Это помогает дополнительно улучшить стабильность и размерную точность компонентов.

Меры предосторожности

В процессе ламинирования статора и ротора обратите внимание на следующие моменты:

Рабочая среда

Убедитесь, что рабочая среда чистая, хорошо проветривается, и не допускайте, чтобы пыль и загрязнения отрицательно влияли на эффект склеивания.

Защита от несанкционированного доступа

При использовании высокотемпературного оборудования, такого как нагреватели, необходимо уделять внимание мерам безопасности, чтобы избежать несчастных случаев, таких как ожоги.

Контроль качества

В течение всего процесса склеивания слоев статора и ротора необходимо осуществлять строгий контроль качества для оперативного выявления и устранения любых потенциальных проблем. Для основных продуктов рекомендуется проводить детальный осмотр и тестирование, чтобы убедиться, что их производительность и качество соответствуют требованиям.

Мы считаем, что благодаря приведенному выше пошаговому руководству вы получили более глубокое понимание технологии ламинированного соединения статора и ротора. Пока вы серьезно практикуетесь и постоянно обобщаете свой опыт, я считаю, что вы сможете освоить эту ключевую технологию и внести свой вклад в развитие отрасли производства двигателей!

FAQS

Каковы основные преимущества технологии самосклеивания в ламинированных пакетах двигателя?

Технология самосклеивания в ламинированных пакетах двигателя обеспечивает повышенную эффективность, снижение шума и вибрации, а также улучшенное управление температурой. Эта технология позволяет создавать более компактные конструкции двигателя, что имеет решающее значение для приложений с ограниченным пространством. Она также обеспечивает более высокую точность и однородность в сердечнике двигателя, что приводит к лучшей производительности и долговечности электродвигателей.

Какие материалы обычно используются в самосклеивающихся ламинированных пакетах двигателя?

Наиболее часто используемые материалы для самосклеивающихся ламинированных пакетов двигателя — это кремниевая сталь и сплавы никеля и железа. Эти материалы выбираются за их превосходные магнитные свойства, которые имеют решающее значение для эффективной работы двигателя. Кремниевая сталь, а также электротехническая сталь, в частности, пользуется популярностью за ее низкие потери в сердечнике и высокую проницаемость, что делает ее идеальной для высокоэффективных электродвигателей. Включая материал 10JNEX900 от японской корпорации Kawasaki толщиной 0,1 мм.

Каковы проблемы самосклеивающихся ламинированных пакетов?

Обеспечение постоянства толщины покрытия на поверхности листа кремнистой стали является основной задачей. Кроме того, управление хранением и своевременностью нанесения связующего лака требует точного оборудования для обработки и тестирования. Эти факторы имеют решающее значение для поддержания высоких стандартов качества и производительности самосвязывающихся ламинированных пакетов.

Какие клеевые материалы используются для самоклеящегося сердечника двигателя?

Клейкие материалы для самосклеивающихся сердечников двигателя обычно представляют собой EB540, EB546, EB548, EB549 и EB549 fast.

EB549 и EB549 fast в основном используются в приводных двигателях новых энергетических транспортных средств и сердечниках двигателей малого и среднего размера, обеспечивая отличную производительность и надежность в этих приложениях.

Применение самоклеящихся пластин двигателя

Самосвязывающиеся ламинированные пакеты чаще всего используются в двигателях новых энергетических транспортных средств. Они также идеально подходят для различных других применений, включая промышленные двигатели, тяговые двигатели, системы возобновляемой энергии и высокопроизводительные электродвигатели, обеспечивая повышенную эффективность, снижение шума и улучшенную долговечность в различных секторах.

Преобразуйте свой бизнес с помощью нашего ведущего решения для ламинирования с помощью клея в Китае — действуйте прямо сейчас!

Мы достигли коэффициентов ламинирования статора и ротора более 0,97 и уровня квалификации продукта 0,98. Мы можем изготовить ламинированные пакеты статора и ротора двигателя в соответствии с требованиями к размеру двигателя.

Вас также может заинтересовать