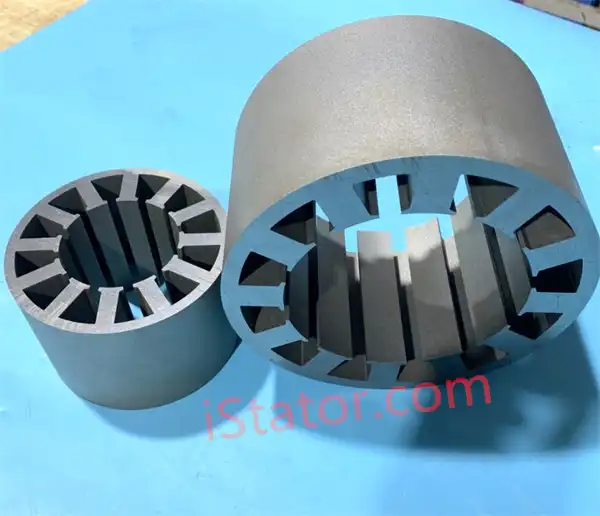

En el campo de la fabricación de motores, la tecnología de unión laminada del estator y el rotor es un eslabón clave para garantizar el rendimiento y la vida útil de los motores. Este artículo le proporcionará una guía paso a paso detallada de la tecnología de unión laminada del estator y el rotor para ayudarle a dominar mejor esta tecnología clave.

Comprender la importancia de la adherencia laminada entre el estator y el rotor

El estator y el rotor son los dos componentes centrales del motor, y su calidad de unión laminada afecta directamente la estabilidad, eficiencia y vida útil del motor. Una buena combinación de laminación puede garantizar la estabilidad del estator y el rotor a alta velocidad de rotación, reducir la vibración y el ruido y mejorar el rendimiento general del motor.

Preparativos

Antes de comenzar a apilar el estator y el rotor, asegúrese de estar preparado para lo siguiente:

Elija el adhesivo adecuado

De acuerdo con el material y el entorno de uso del estator y el rotor, se seleccionan adhesivos con buena adherencia, resistencia al calor y estabilidad.

Limpiar la superficie de los componentes

Asegúrese de que la superficie del estator y el rotor esté limpia, libre de manchas de aceite y óxido para mejorar el efecto de adhesión.

Preparación de herramientas y equipos

Prepare las herramientas y equipos necesarios, como raspadoras, prensas, calentadores, etc., y asegúrese de que estén en buenas condiciones.

Pasos de adhesión entre el estator y la capa del rotor

A continuación, detallaremos los pasos específicos para pegar la capa del estator y el rotor:

Adhesivo de recubrimiento

Aplicar uniformemente el adhesivo sobre la superficie del estator y el rotor con una espátula u otras herramientas. Preste atención a controlar el espesor del recubrimiento y evite ser demasiado grueso o delgado.

Apilar y alinear

Alinear los componentes del estator y del rotor recubiertos con adhesivo de acuerdo con los requisitos de diseño. Asegúrese de un posicionamiento preciso entre cada capa para evitar cualquier desviación potencial en el futuro.

Ejercer presión

Utilice una prensa o aplique manualmente la presión adecuada para garantizar que el adhesivo pueda llenar completamente el hueco entre cada capa y mejorar la resistencia a la adherencia.

Curado por calentamiento

De acuerdo con los requisitos de curado del adhesivo, se utilizan calentadores u otros equipos de calefacción para calentar el laminado del estator y el rotor. Durante el proceso de calentamiento, se debe prestar atención al control de la temperatura y el tiempo para evitar sobrecalentamiento o calentamiento insuficiente.

Enfriamiento y moldeo

Después de enfriar la capa del estator y el rotor a temperatura ambiente, se realiza el tratamiento de formación. Esto ayuda a mejorar aún más la estabilidad y la precisión dimensional de los componentes.

Precauciones

Durante el proceso de apilamiento del estator y el rotor, preste atención a los siguientes puntos:

Entorno operativo

Asegúrese de que el ambiente de operación esté limpio y bien ventilado para evitar que el polvo y las impurezas afecten negativamente el efecto de adhesión.

Protección de Seguridad

Al usar equipos de alta temperatura como calentadores, preste atención a las medidas de protección de Seguridad para evitar accidentes como quemaduras.

Control de calidad

Durante todo el proceso de adhesión entre el estator y la capa del rotor, se debe implementar un estricto control de calidad para detectar y resolver cualquier problema potencial a tiempo. Para los productos clave, se recomienda realizar inspecciones y pruebas detalladas para garantizar que su rendimiento y calidad cumplan con los requisitos.

A través de la Guía paso a paso anterior, creemos que tiene una comprensión más profunda de la tecnología de unión laminada del estator y el rotor. ¡¡ mientras practiques seriamente y sigas resumiendo la experiencia, creo que seguramente podrás dominar esta tecnología clave y contribuir al desarrollo de la industria de fabricación de motores!

Preguntas y respuestas frecuentes

¿¿ cuáles son las principales ventajas de la tecnología de autoadhesión en las laminaciones de motores?

La tecnología de autoadhesión en las laminaciones de motores mejora la eficiencia, reduce el ruido y la vibración y mejora el manejo térmico. Esta tecnología permite un diseño de motor más compacto, que es esencial para aplicaciones sensibles al espacio. También garantiza una mayor precisión y uniformidad del núcleo de hierro del motor, mejorando así el rendimiento y la vida útil del motor.

¿¿ qué materiales suelen utilizarse en las laminaciones de motores autoadhesivos?

Los materiales más utilizados en las laminaciones de motores autoadhesivos son el acero de silicio y la aleación de níquel - hierro. Estos materiales se seleccionan por su excelente magnetismo, esencial para el funcionamiento eficiente del motor. El acero de silicio, especialmente el acero eléctrico, es favorecido por su baja pérdida de núcleo de hierro y alta conductividad magnética, convirtiéndolo en una opción ideal para motores eléctricos de alta eficiencia. Incluye el material 10jnex900 de la compañía japonesa kawasaki, con un espesor de 0,1 mm.

¿¿ cuáles son los desafíos de la pila laminada autoadhesiva?

Garantizar la consistencia del espesor del recubrimiento superficial de las láminas de acero de silicio es un desafío importante. Además, la gestión del almacenamiento y la puntualidad de los barnices adhesivos requiere equipos de procesamiento y prueba de precisión. Estos factores son esenciales para mantener los estándares de alta calidad y el rendimiento de las capas autoadhesivas.

¿¿ cuáles son los materiales de Unión del núcleo de hierro del motor autoadhesivo?

El material de Unión del núcleo del motor Autoadhesivo suele ser eb540, eb546, eb548, eb549 y eb549.

Eb549 y eb549 - Fast se utilizan principalmente en motores de accionamiento de vehículos de nueva energía y núcleos de hierro de motores pequeños y medianos, proporcionando un excelente rendimiento y fiabilidad en estas aplicaciones.

Aplicación de la lámina de motor Autoadhesivo

Las laminaciones autoadhesivas se utilizan más comúnmente en motores de vehículos de Nueva energía. También son ideales para una variedad de otras aplicaciones, incluyendo motores industriales, motores de tracción, sistemas de energía renovable y motores de alto rendimiento, que ofrecen mayor eficiencia, menor ruido y mejor durabilidad en diferentes áreas.

¡Cambie su negocio con nuestra solución de laminación de unión líder en China - ¡ actúe de inmediato!

Hemos logrado que el coeficiente de laminación del estator y el rotor sea superior a 0,97, y la tasa de aprobación del producto es de 0,98. Podemos personalizar las pilas de estator y rotor del motor de acuerdo con sus requisitos de tamaño del motor.

También puede interesarle