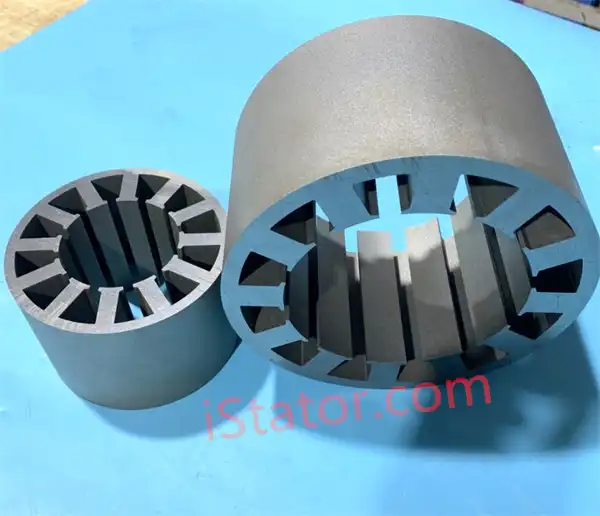

A motorgyártás területén az állórész és a forgórész laminált kötési technológiája kulcsfontosságú láncszem a motor teljesítményének és élettartamának biztosításához. Ez a cikk részletes, lépésről lépésre ismerteti az állórész és a forgórész laminált kötési technológiáját, amely segít jobban elsajátítani ezt a kulcsfontosságú technikát.

Az állórész és a forgórész közötti laminált kötés fontosságának megértése

Az állórész és a forgórész a motor két fő alkotóeleme, és a laminált kötés minősége közvetlenül befolyásolja a motor stabilitását, hatékonyságát és élettartamát. A jó laminált kötés biztosítja az állórész és a forgórész stabilitását nagy sebességű forgás közben, csökkenti a vibrációt és a zajt, és javítja a motor általános teljesítményét.

Előkészítő munka

Az állórész és a forgórész laminálásának megkezdése előtt győződjön meg arról, hogy elvégezte a következő előkészületeket:

Válassza ki a megfelelő ragasztót

Az állórész és a forgórész anyaga és használati környezete alapján válasszon jó tapadású, hőálló és stabil ragasztót.

Tisztítsa meg az alkatrészek felületét

Győződjön meg arról, hogy az állórész és a forgórész felülete tiszta, olajfoltoktól és rozsdától mentes a kötési hatás javítása érdekében.

Készítse elő a szerszámokat és felszereléseket

Készítse elő a szükséges szerszámokat és felszereléseket, például kaparókat, préseket, fűtőberendezéseket stb., és ellenőrizze, hogy jó állapotban vannak.

Az állórész és a forgórész rétegeinek ragasztásának lépése

Ezután részletesen bemutatjuk az állórész és a forgórész rétegeinek ragasztásának konkrét lépéseit:

Bevonat ragasztó

Kaparóval vagy más eszközzel egyenletesen vigye fel a ragasztót az állórész és a forgórész felületére. Ügyeljen a bevonat vastagságának szabályozására, nehogy túl vastag vagy túl vékony legyen.

Halmozási igazítás

Igazítsa egymáshoz a ragasztóval bevont állórész és forgórész alkatrészeit a tervezési követelményeknek megfelelően. Biztosítsa a pontos pozícionálást az egyes rétegek között, hogy elkerülje az esetleges eltéréseket a jövőben.

Alkalmazzon nyomást

Használjon prést vagy manuálisan alkalmazzon megfelelő nyomást annak biztosítására, hogy a ragasztó teljesen kitöltse az egyes rétegek közötti hézagokat, és javítsa a ragasztási szilárdságot.

Hevítéssel kikeményedés

A ragasztó kikeményedési követelményeinek megfelelően használjon fűtőelemet vagy más fűtőberendezést az állórész és a forgórész laminátumának melegítéséhez. A fűtési folyamat során ügyelni kell a hőmérséklet és az idő szabályozására, hogy elkerüljük a túlmelegedést vagy az elégtelen fűtést.

Hűtés és formázás

Az állórész és a forgórész rétegeinek szobahőmérsékletre hűtése után a formázási kezelést végezzük. Ez segít az alkatrészek stabilitásának és méretpontosságának további javításában.

Óvintézkedések

Az állórész és a forgórész laminálása során ügyeljen a következő pontokra:

Működési környezet

Gondoskodjon arról, hogy a működési környezet tiszta, jól szellőző legyen, és kerülje, hogy a por és szennyeződések károsan befolyásolják a kötési hatást.

Biztonsági védelem

Magas hőmérsékletű berendezések, például fűtőberendezések használatakor ügyelni kell a biztonsági óvintézkedésekre a balesetek, például égési sérülések elkerülése érdekében.

Minőségellenőrzés

Az állórész és a forgórész rétegeinek ragasztásának teljes folyamata során szigorú minőség-ellenőrzést kell végrehajtani az esetleges problémák azonnali azonosítása és kezelése érdekében. A kulcsfontosságú termékek esetében ajánlatos részletes ellenőrzést és tesztelést végezni, hogy megbizonyosodjon arról, hogy teljesítményük és minőségük megfelel a követelményeknek.

Úgy gondoljuk, hogy a fenti, lépésről lépésre bemutatott útmutató révén mélyebben megértette az állórész és a forgórész laminált kötési technológiáját. Mindaddig, amíg komolyan gyakorolsz és folyamatosan összegezed a tapasztalataidat, addig hiszem, hogy el tudod sajátítani ezt a kulcsfontosságú technológiát, és saját erőddel hozzájárulsz a motorgyártó ipar fejlődéséhez!

GYIK

Melyek az önkötő technológia elsődleges előnyei a motoros lamináló kötegekben?

A motoros lamináló kötegek önkötő technológiája fokozott hatékonyságot, csökkentett zajt és vibrációt, valamint jobb hőkezelést kínál. Ez a technológia kompaktabb motorterveket tesz lehetővé, ami döntő fontosságú a helyérzékeny alkalmazásokban. Ezenkívül nagyobb pontosságot és egyenletességet biztosít a motormagban, ami az elektromos motorok jobb teljesítményéhez és hosszabb élettartamához vezet.

Milyen anyagokat használnak általában az öntapadó motoros laminálásokhoz?

Az önkötő motoros laminálás során leggyakrabban használt anyagok a szilíciumacél és a nikkel-vas ötvözetek. Ezeket az anyagokat kiváló mágneses tulajdonságaik miatt választották ki, amelyek elengedhetetlenek a motor hatékony működéséhez. A szilíciumacélt, különösen az elektromos acélt kedvelik alacsony magvesztesége és nagy permeabilitása miatt, így ideális a nagy hatásfokú villanymotorokhoz. A japán Kawasaki Corporation 10JNEX900-as anyagát tartalmazza, vastagsága 0,1 mm.

Melyek az öntapadó lamináló kötegek kihívásai?

Elsődleges kihívás a bevonat vastagságának egyenletességének biztosítása a szilícium acéllemez felületén. Ezenkívül a ragasztólakk tárolásának és időszerűségének kezelése precíziós feldolgozó- és vizsgálóberendezést igényel. Ezek a tényezők kulcsfontosságúak az öntapadó lamináló kötegek magas minőségi szabványainak és teljesítményének fenntartásához.

Mik az öntapadó motormag ragasztóanyagai?

Az önkötő motormagok ragasztóanyagai jellemzően EB540, EB546, EB548, EB549 és EB549 gyors.

Az EB549 és EB549 fast elsősorban új energiájú járművek hajtómotorjaiban és kis és közepes méretű motormagjaiban használatos, kiváló teljesítményt és megbízhatóságot biztosítva ezekben az alkalmazásokban.

Az önkötő motoros laminálások alkalmazásai

Az önkötő lamináló kötegeket leggyakrabban új energiájú járművek motorjaiban használják. Ideálisak különféle egyéb alkalmazásokhoz is, beleértve az ipari motorokat, vontatómotorokat, megújuló energiarendszereket és nagy teljesítményű villanymotorokat, amelyek fokozott hatékonyságot, csökkentett zajszintet és jobb tartósságot kínálnak a különböző szektorokban.

Alakítsa át üzletét vezető kínai ragasztott laminálási megoldásunkkal – Cselekedjen most!

Az állórész és a forgórész laminálási tényezője nagyobb, mint 0,97, a termékminősítési arány pedig 0,98. Testreszabhatjuk a motor állórész és forgórész laminálását az Ön motorméret-igényének megfelelően.

Önt is érdekelheti