Få overlegne selvklæbende lamineringsstabler i Kina. Innovativt design for uovertruffen holdbarhed og effektivitet i dine industrielle projekter.

Fuld-face bonding - vores mest ikke-skadende teknik til fremstilling af stator- og rotorkerner

Selvklæbende lamineringsstabler, også kendt som fuldfladelimning, tilbyder enestående ydeevne og pålidelighed i motorfremstilling. Denne avancerede sammenføjningsteknik sikrer forbedret strukturel integritet, reduceret vibration og overlegen termisk og elektrisk ledningsevne.

Selvbinding giver en renere og mere miljøvenlig løsning ved at eliminere behovet for sammenlåsning eller svejsning. Vi leverer også limbindingslamineringsstabler.

Selvklæbende elektrisk stållamineringsteknologi

Selvbundet motorkerne er en innovativ statorkerne fremstillingsproces. Faktisk kan selvbundet jernkerne betragtes som en variant af den bundne jernkerne.

Den bruger en speciel funktionel belægning til at binde statorkernestykkerne tæt for at opnå en integreret forbindelse. Gennem selvbindingsprocessen kan den strukturelle styrke og geometriske tolerance af statorkernen effektivt forbedres.

Nøglen til denne lamineringslimningsproces er det korrekte valg og brug af selvklæbende belægninger samt streng kontrol for at sikre kvaliteten og stabiliteten af statorkernen.

Den selvklæbende kerneproces bruger specielle belægninger og højtemperaturhærdning til at binde kernepladerne tæt, hvorved styrken af den samlede struktur forbedres væsentligt.

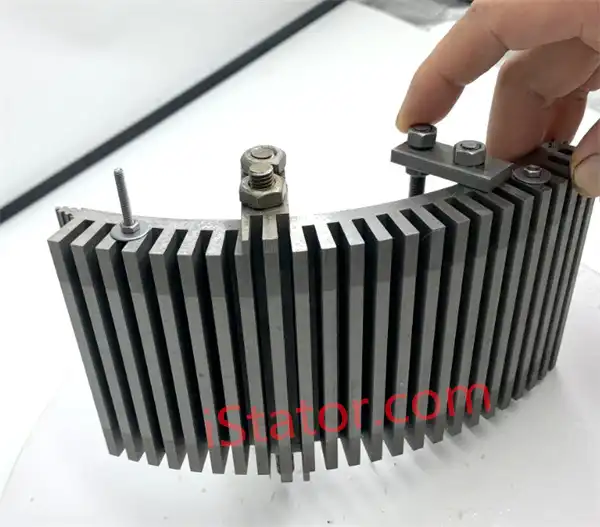

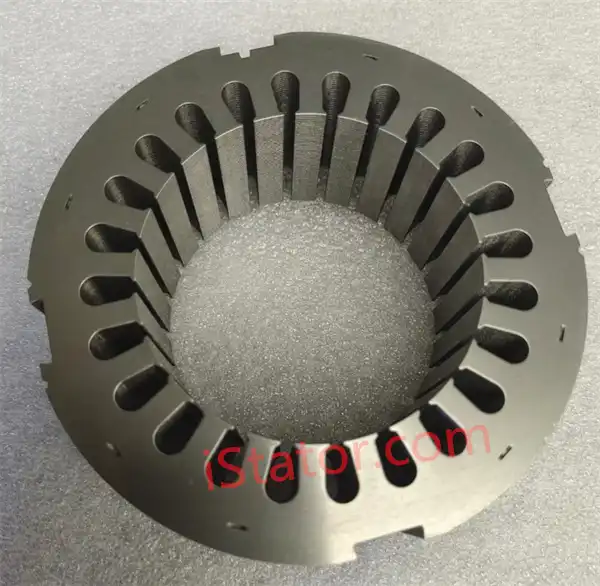

Selvklæbende lamineringsstableprodukter

Ultratynde elektriske stålplader er vanskelige at danne nittepunkter eller sammenlåsningspunkter, og lasersvejsning kan forårsage lokal ledning, hvilket er skadeligt for motorens ydeevne. Derfor er selvbundne jernkerner blevet et ideelt valg til at løse problemet med laminering og samling af ultratynde siliciumstålplader.

Fordele ved fuld overfladelimning med ryglak

Designfrihed

Fuld overfladelimning med Backlack giver mulighed for større fleksibilitet i motordesign. Ingeniører kan skabe indviklede og optimerede designs uden de begrænsninger, der pålægges af traditionelle limningsmetoder.

Mekanisk stabilitet og dimensionsnøjagtighed

Denne limningsteknik sikrer høj mekanisk stabilitet og præcis dimensionsnøjagtighed. Resultatet er robuste og pålidelige motorkerner, der bevarer deres strukturelle integritet under forskellige driftsforhold.

Vedligeholdelse af magnetiske egenskaber

Backlack-binding bevarer de magnetiske egenskaber af lamineringerne, hvilket sikrer optimal ydeevne og effektivitet af motoren.

Forbedret termisk ledningsevne

Fuldoverfladebindingen forbedrer termisk ledningsevne, hvilket giver mulighed for bedre varmeafledning og forbedret overordnet motorydelse.

Øget rækkevidde for køretøjer

For elektriske køretøjer bidrager den forbedrede effektivitet og reducerede energitab fra fuld overfladebinding til en øget rækkevidde, hvilket gør det til et foretrukket valg til moderne bilapplikationer.

Reducerede vibrationer og støj

Denne metode reducerer vibrationer og støj markant, hvilket fører til mere støjsvag motordrift og forbedret brugeroplevelse.

Konventionelle stableteknikker til elektriske stållamineringsstabler

Lasersvejsning

Denne teknik bruger en kraftig laser til at svejse lamineringerne sammen på bestemte punkter. Lasersvejsning giver en stærk binding og præcis justering, men kan introducere lokal opvarmning.

Sammenlåsende

Sammenlåsning involverer at skabe faner og slidser på kanterne af lamineringerne, så de kan klikke sammen uden behov for yderligere bindemidler.

Medrivende

Nitning bruger mekaniske fastgørelseselementer til at holde lamineringerne sammen. Denne metode er pålidelig og nem at implementere, men kan tilføje vægt og skabe stresspunkter i stakken.

Kvalitetskontrol for klæbende rotor- og statorlamineringer

Kontroller, at klæbemidlet og lamineringerne opfylder de specificerede standarder og krav. Dette omfatter kontrol af korrekt mærkning, batchnumre og dokumentation.

Sørg for, at klæberen påføres korrekt, i den rigtige mængde og med ensartet dækning. Dette kan gøres gennem visuel inspektion, vægtmålinger eller andre metoder.

Overvåg limningsprocessen for at sikre, at lamineringerne er korrekt justeret og limet sammen med klæbemidlet. Vi kan involvere inventar, overvågning af temperatur og tryk og udførelse af stikprøver.

Undersøg de limede lamineringer for eventuelle defekter, såsom delaminering, hulrum eller ujævn limning. Dette kan gøres gennem visuel inspektion, ultralydstestning eller andre ikke-destruktive testmetoder.

Ofte stillede spørgsmål

Kan selvklæbende staklamineringer tilpasses?

Ja, selvbindende motorkomponenter kan tilpasses til at opfylde specifikke krav og optimal motorydelse, såsom størrelse, form og magnetiske egenskaber. Dette giver mulighed for større fleksibilitet i motordesign og optimering.

Hvad er de primære fordele ved selvklæbende teknologi i motorlamineringsstabler?

Selvklæbende teknologi i motorlamineringsstabler giver øget effektivitet, reduceret støj og vibrationer og forbedret termisk styring. Denne teknologi muliggør mere kompakte motordesign, afgørende for pladsfølsomme applikationer. Det sikrer også højere præcision og ensartethed i motorkernen, hvilket fører til bedre ydeevne og levetid for elektriske motorer.

Anvendelser af selvklæbende motorlamineringer

Selvklæbende lamineringsstakke er mest almindeligt anvendt i nye energikøretøjsmotorer. De er også ideelle til forskellige andre applikationer, herunder industrimotorer, traktionsmotorer, vedvarende energisystemer og højtydende elektriske motorer, der tilbyder øget effektivitet, reduceret støj og forbedret holdbarhed på tværs af forskellige sektorer.

Hvad er udfordringerne ved selvklæbende lamineringsstabler?

Det er en primær udfordring at sikre ensartet belægningstykkelse på overfladen af siliciumstålpladen. Derudover kræver håndtering af opbevaring og aktualitet af limning af lak præcisionsbehandlings- og testudstyr. Disse faktorer er afgørende for at opretholde de høje kvalitetsstandarder og ydeevnen for selvklæbende lamineringsstabler.

Hvad er de klæbende materialer i selvklæbende motorkerne?

De klæbende materialer i selvklæbende motorkerner er typisk EB540, EB546, EB548, EB549 og EB549 hurtige.

EB549 og EB549 fast bruges primært i nye energikøretøjers drivmotorer og små til mellemstore motorkerner, hvilket giver fremragende ydeevne og pålidelighed i disse applikationer.

Hvilke materialer bruges almindeligvis i selvklæbende motorlamineringer?

De mest almindeligt anvendte materialer i selvklæbende motorlamineringer er siliciumstål og nikkel-jernlegeringer. Disse materialer er valgt for deres fremragende magnetiske egenskaber, som er afgørende for effektiv motordrift. Siliciumstål, også elektrisk stål, er især begunstiget for sit lave kernetab og høje permeabilitet, hvilket gør det ideelt til højeffektive elektriske motorer. Inklusive 10JNEX900 materiale fra Japans Kawasaki Corporation, med en tykkelse på 0,1MM.

Hvordan fungerer selvklæbende motorlaminater?

Lamineringslimning repræsenterer et banebrydende fremskridt inden for motorfremstilling. Selvklæbende motorlamineringer fungerer gennem en varmebehandlingsproces, der aktiverer deres bindingsegenskaber. Når de udsættes for varme, binder lamineringerne sig sammen på molekylært niveau, hvilket skaber en sømløs og stærk forbindelse.

Forøg din motoriske effektivitet med vores selvklæbende lamineringer!

Opgrader din elektriske motorydelse med vores rotor- og statorbindingslamineringsstakketjenester. Tilpas dine lamineringer med os for at opfylde dine unikke motorkrav.

Du er måske også interesseret i