Szerezzen be kiváló önkötő lamináló kötegeket Kínában. Innovatív kialakítások a páratlan tartósság és hatékonyság érdekében ipari projektjei során.

Teljes felületű ragasztás – A leginkább nem károsító technikánk az állórész- és rotormagok előállításánál

Az önkötő lamináló kötegek, más néven teljes felületű ragasztás, kivételes teljesítményt és megbízhatóságot kínálnak a motorgyártásban. Ez a fejlett illesztési technika fokozott szerkezeti integritást, csökkentett vibrációt, valamint kiváló hő- és elektromos vezetőképességet biztosít.

Az önkötés tisztább és környezetbarátabb megoldást kínál, mivel nincs szükség reteszelésre vagy hegesztésre. Ragasztó ragasztós lamináló kötegeket is biztosítunk.

Önkötő elektromos acél laminálási technológia

Az önkötő motormag egy innovatív állórészmag-gyártási eljárás. Valójában az önkötő vasmag a kötött vasmag egy változatának tekinthető.

Speciális funkcionális bevonatot használ az állórész magrészeinek szoros rögzítésére az integrált csatlakozás érdekében. Az önkötő folyamat révén az állórészmag szerkezeti szilárdsága és geometriai tűrése hatékonyan javítható.

Ennek a laminálási kötési folyamatnak a kulcsa az öntapadó bevonatok helyes kiválasztása és használata, valamint az állórészmag minőségét és stabilitását biztosító szigorú ellenőrzés.

Az önkötő magfolyamat speciális bevonatokat és magas hőmérsékleten történő keményedést használ a maglemezek szoros ragasztására, ezáltal jelentősen javítva a teljes szerkezet szilárdságát.

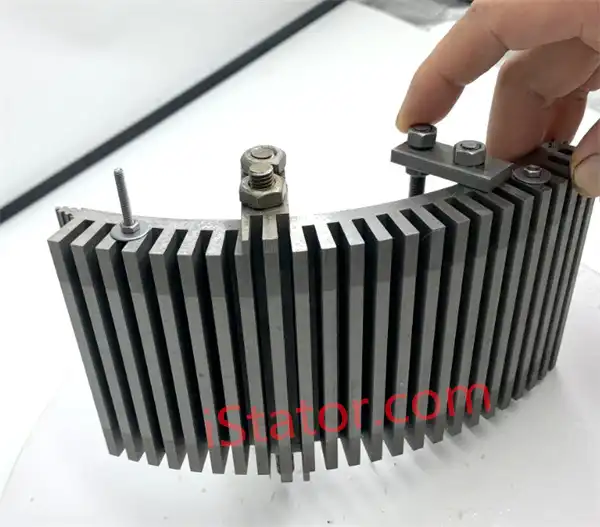

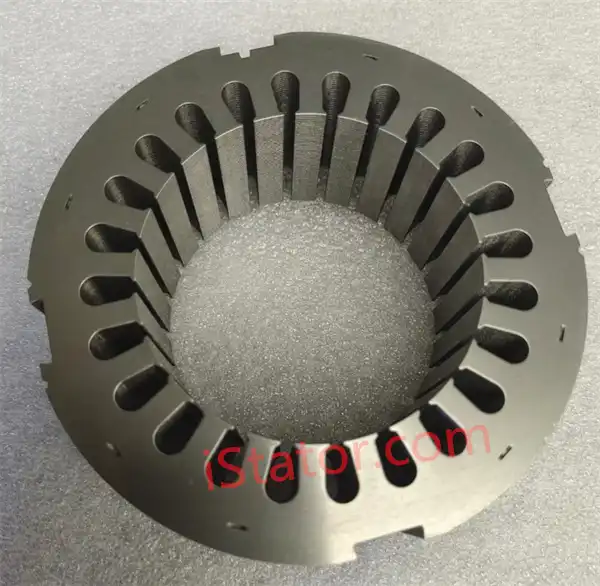

Öntapadó lamináló köteg termékek

Az ultravékony elektromos acéllemezeken nehéz szegecselési vagy reteszelési pontokat kialakítani, és a lézerhegesztés helyi vezetést okozhat, ami rontja a motor teljesítményét. Ezért az önkötő vasmagok ideális választássá váltak az ultravékony szilíciumacél lemezek laminálásával és összeszerelésével kapcsolatos problémák megoldására.

A teljes felületű ragasztás előnyei hátrésszel

A tervezés szabadsága

A teljes felületre történő ragasztás a Backlack-kel nagyobb rugalmasságot tesz lehetővé a motortervezésben. A mérnökök bonyolult és optimalizált terveket készíthetnek a hagyományos ragasztási módszerek által támasztott korlátok nélkül.

Mechanikai stabilitás és méretpontosság

Ez a ragasztási technika nagy mechanikai stabilitást és precíz méretpontosságot biztosít. Az eredmény robusztus és megbízható motormagok, amelyek megőrzik szerkezeti integritásukat különböző működési körülmények között.

Mágneses tulajdonságok karbantartása

A backlack kötés megőrzi a laminálások mágneses tulajdonságait, biztosítva a motor optimális teljesítményét és hatékonyságát.

Javított hővezetőképesség

A teljes felületre kiterjedő kötés javítja a hővezető képességet, ami jobb hőelvezetést és jobb általános motorteljesítményt tesz lehetővé.

Megnövelt jármű hatótávolság

Az elektromos járművek esetében a jobb hatásfok és a teljes felületi ragasztásból származó energiaveszteség csökkentése hozzájárul a jármű hatótávolságának megnövekedéséhez, így a modern autóipari alkalmazások kedvelt választása.

Csökkentett rezgés és zaj

Ez a módszer jelentősen csökkenti a rezgéseket és a zajt, ami csendesebb motorműködést és jobb felhasználói élményt eredményez.

Hagyományos halmozási technikák elektromos acél lamináláshoz

Lézeres hegesztés

Ez a technika nagy teljesítményű lézerrel hegeszti össze a laminátumokat meghatározott pontokon. A lézeres hegesztés erős kötést és pontos beállítást biztosít, de helyi melegítést is bevezethet.

Reteszelő

Az összekapcsolás során füleket és réseket hoznak létre a rétegelt lemezek szélein, amelyek lehetővé teszik, hogy további kötőanyagok nélkül pattanjanak össze.

Szegecselés

A szegecselés mechanikus rögzítőelemeket használ a rétegelt lemezek összetartására. Ez a módszer megbízható és könnyen megvalósítható, de növelheti a súlyt és feszültségpontokat hozhat létre a veremben.

Ragasztó rotor- és állórész-laminálás minőségellenőrzése

Győződjön meg arról, hogy a ragasztó és a laminálás megfelel a megadott szabványoknak és követelményeknek. Ez magában foglalja a megfelelő címkézés, tételszámok és dokumentáció ellenőrzését.

Győződjön meg arról, hogy a ragasztót megfelelően, megfelelő mennyiségben és egyenletes fedésben alkalmazza. Ez megtehető szemrevételezéssel, súlyméréssel vagy más módszerekkel.

Kövesse nyomon a ragasztási folyamatot, hogy megbizonyosodjon arról, hogy a laminálások megfelelően illeszkednek-e és össze vannak-e ragadva a ragasztóval. Beépíthetjük a szerelvényeket, a hőmérséklet és a nyomás figyelését, valamint helyszíni ellenőrzéseket.

Vizsgálja meg a ragasztott rétegelt lemezeket, hogy nincs-e benne hiba, például leválás, üregek vagy egyenetlen ragasztás. Ezt vizuális ellenőrzéssel, ultrahangos vizsgálattal vagy más roncsolásmentes vizsgálati módszerekkel lehet elvégezni.

GYIK

Testreszabhatók az öntapadó rétegelt laminálások?

Igen, az önkötő motoralkatrészek testreszabhatók, hogy megfeleljenek az adott követelményeknek és az optimális motorteljesítménynek, például méretnek, alaknak és mágneses tulajdonságoknak. Ez nagyobb rugalmasságot tesz lehetővé a motor tervezésében és optimalizálásában.

Melyek az önkötő technológia elsődleges előnyei a motoros lamináló kötegekben?

A motoros lamináló kötegek önkötő technológiája fokozott hatékonyságot, csökkentett zajt és vibrációt, valamint jobb hőkezelést kínál. Ez a technológia kompaktabb motorterveket tesz lehetővé, ami döntő fontosságú a helyérzékeny alkalmazásokban. Ezenkívül nagyobb pontosságot és egyenletességet biztosít a motormagban, ami jobb teljesítményt és az elektromos motorok hosszabb élettartamát eredményezi.

Az önkötő motoros laminálások alkalmazásai

Az önkötő lamináló kötegeket leggyakrabban új energiájú járművek motorjaiban használják. Ideálisak számos egyéb alkalmazáshoz is, beleértve az ipari motorokat, vontatómotorokat, megújuló energiarendszereket és nagy teljesítményű villanymotorokat, amelyek fokozott hatékonyságot, csökkentett zajszintet és jobb tartósságot kínálnak a különböző szektorokban.

Melyek az öntapadó lamináló kötegek kihívásai?

Elsődleges kihívás a bevonat vastagságának egyenletességének biztosítása a szilícium acéllemez felületén. Ezenkívül a ragasztólakk tárolásának és időszerűségének kezelése precíziós feldolgozó- és vizsgálóberendezést igényel. Ezek a tényezők kulcsfontosságúak az öntapadó lamináló kötegek magas minőségi szabványainak és teljesítményének fenntartásához.

Mik az öntapadó motormag ragasztóanyagai?

Az önkötő motormagok ragasztóanyagai jellemzően EB540, EB546, EB548, EB549 és EB549 gyors.

Az EB549 és EB549 fast elsősorban új energiájú járművek hajtómotorjaiban és kis és közepes méretű motormagjaiban használatos, kiváló teljesítményt és megbízhatóságot biztosítva ezekben az alkalmazásokban.

Milyen anyagokat használnak általában az öntapadó motoros laminálásokhoz?

Az önkötő motoros laminálás során leggyakrabban használt anyagok a szilíciumacél és a nikkel-vas ötvözetek. Ezeket az anyagokat kiváló mágneses tulajdonságaik miatt választották ki, amelyek elengedhetetlenek a motor hatékony működéséhez. A szilíciumos acélt, különösen az elektromos acélt kedvelik alacsony magvesztesége és nagy permeabilitása miatt, így ideális a nagy hatásfokú villanymotorokhoz. A japán Kawasaki Corporation 10JNEX900-as anyagát tartalmazza, vastagsága 0,1 mm.

Hogyan működnek az önkötő motoros laminátumok?

A laminált ragasztás úttörő előrelépést jelent a motorgyártásban. Az önkötő motoros laminálások hőkezelési folyamaton keresztül működnek, amely aktiválja kötési tulajdonságaikat. Hőhatásnak kitéve a rétegelt rétegek molekuláris szinten kötődnek egymáshoz, zökkenőmentes és erős kapcsolatot hozva létre.

Növelje motorja hatékonyságát öntapadó laminálásainkkal!

Növelje villanymotorja teljesítményét rotor- és állórészragasztó lamináló köteg szolgáltatásainkkal. Szabja személyre laminálásait velünk, hogy megfeleljen egyedi motorigényeinek.

Önt is érdekelheti