Koop superieure zelfverlijmende lamineringsstapels in China. Innovatieve ontwerpen voor ongeëvenaarde duurzaamheid en efficiëntie in uw industriële projecten.

Volledige hechting — onze meest niet-beschadigende techniek bij het produceren van stator- en rotorkernen

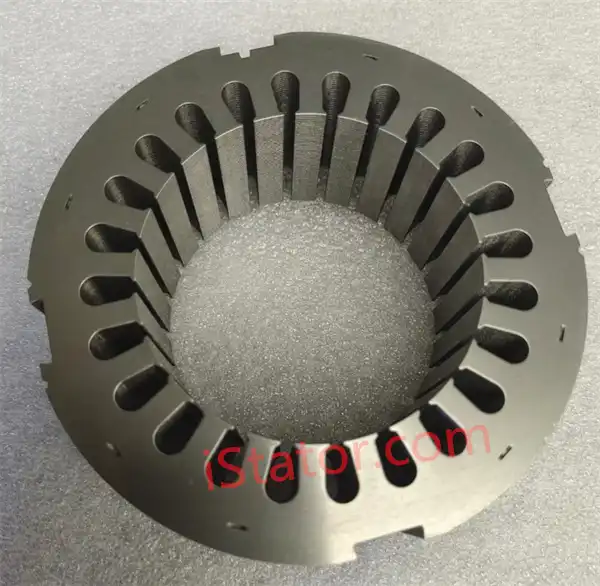

Zelfbindende lamineringsstapels, ook bekend als full-face bonding, bieden uitzonderlijke prestaties en betrouwbaarheid in de motorproductie. Deze geavanceerde verbindingstechniek zorgt voor een verbeterde structurele integriteit, minder trillingen en superieure thermische en elektrische geleidbaarheid.

Zelfbinden biedt een schonere en milieuvriendelijkere oplossing door de noodzaak van in elkaar grijpen of lassen te elimineren. Wij leveren ook lijmverlijmende lamineringsstapels.

Zelfbindende elektrische stalen lamineringstechnologie

Zelfverlijmde motorkern is een innovatief statorkernproductieproces. In feite kan een zelfverlijmde ijzeren kern worden beschouwd als een variant van de verlijmde ijzeren kern.

Er wordt een speciale functionele coating gebruikt om de statorkerndelen stevig te verbinden om een integrale verbinding te bereiken. Door het zelfbindende proces kunnen de structurele sterkte en geometrische tolerantie van de statorkern effectief worden verbeterd.

De sleutel tot dit lamineringsbindingsproces is de juiste selectie en het gebruik van zelfklevende coatings, evenals strikte controle om de kwaliteit en stabiliteit van de statorkern te waarborgen.

Het zelfgebonden kernproces gebruikt speciale coatings en uitharding bij hoge temperaturen om de kernplaten stevig te verbinden, waardoor de sterkte van de algehele structuur aanzienlijk wordt verbeterd.

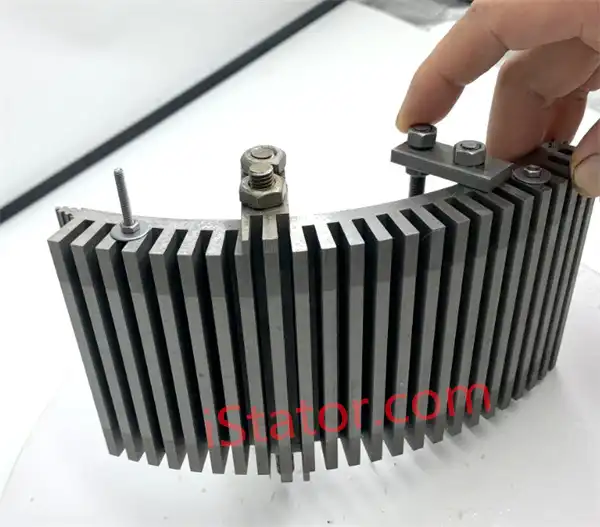

Zelfbindende lamineringsstapelproducten

Ultradunne elektrische stalen platen zijn moeilijk te vormen met klinknagelpunten of in elkaar grijpende punten, en laserlassen kan lokale geleiding veroorzaken, wat schadelijk is voor de motorprestaties. Daarom zijn zelfgelijmde ijzeren kernen een ideale keuze geworden om het probleem van lamineren en monteren van ultradunne siliciumstalen platen op te lossen.

Voordelen van volledige oppervlaktehechting met backlack

Ontwerpvrijheid

Full-surface bonding met Backlack zorgt voor meer flexibiliteit in motorontwerp. Ingenieurs kunnen ingewikkelde en geoptimaliseerde ontwerpen maken zonder de beperkingen die traditionele bondingmethoden opleggen.

Mechanische stabiliteit en maatnauwkeurigheid

Deze verlijmingstechniek zorgt voor een hoge mechanische stabiliteit en nauwkeurige maatnauwkeurigheid. Het resultaat zijn robuuste en betrouwbare motorkernen die hun structurele integriteit behouden onder verschillende bedrijfsomstandigheden.

Behoud van magnetische eigenschappen

Backlack-binding behoudt de magnetische eigenschappen van de laminaten, wat zorgt voor optimale prestaties en efficiëntie van de motor.

Verbeterde thermische geleidbaarheid

De volledige oppervlakteverlijming verbetert de thermische geleidbaarheid, wat zorgt voor een betere warmteafvoer en verbeterde algehele motorprestaties.

Vergroot voertuigbereik

Voor elektrische voertuigen dragen de verbeterde efficiëntie en het verminderde energieverlies van full-surface bonding bij aan een groter bereik van het voertuig, waardoor het een voorkeurskeuze is voor moderne automobieltoepassingen.

Verminderde trillingen en geluid

Deze methode vermindert trillingen en geluid aanzienlijk, wat leidt tot een stillere motorwerking en een verbeterde gebruikerservaring.

Conventionele stapeltechnieken voor elektrische stalen lamineringsstapels

Laserlassen

Bij deze techniek wordt een krachtige laser gebruikt om de lamineringen op specifieke punten aan elkaar te lassen. Laserlassen zorgt voor een sterke verbinding en nauwkeurige uitlijning, maar kan plaatselijke verhitting veroorzaken.

Interlocking

Bij het in elkaar grijpen worden lipjes en sleuven aan de randen van de lamineringen gemaakt, waardoor ze aan elkaar kunnen klikken zonder dat er extra bindmiddelen nodig zijn.

Klinken

Bij het klinken worden mechanische bevestigingsmiddelen gebruikt om de lamineringen bij elkaar te houden. Deze methode is betrouwbaar en eenvoudig te implementeren, maar kan gewicht toevoegen en stresspunten in de stapel creëren.

Kwaliteitscontrole voor klevende rotor- en statorlamineringen

Controleer of de lijm en lamineringen voldoen aan de gespecificeerde normen en vereisten. Dit omvat het controleren van de juiste etikettering, batchnummers en documentatie.

Zorg ervoor dat de lijm correct, in de juiste hoeveelheid en met een gelijkmatige dekking wordt aangebracht. Dit kan worden gedaan door middel van visuele inspectie, gewichtsmetingen of andere methoden.

Houd het bondingproces in de gaten om ervoor te zorgen dat de laminaten goed zijn uitgelijnd en met de lijm aan elkaar zijn gelijmd. We kunnen armaturen betrekken, temperatuur en druk bewaken en steekproeven uitvoeren.

Inspecteer de gelijmde laminaten op defecten, zoals delaminatie, holtes of ongelijke bonding. Dit kan worden gedaan door middel van visuele inspectie, ultrasoon testen of andere niet-destructieve testmethoden.

Veelgestelde vragen

Kunnen zelfbindende stapellaminaten worden aangepast?

Ja, zelfbindende motorcomponenten kunnen worden aangepast om te voldoen aan specifieke vereisten en optimale motorprestaties, zoals grootte, vorm en magnetische eigenschappen. Dit zorgt voor meer flexibiliteit in motorontwerp en -optimalisatie.

Wat zijn de belangrijkste voordelen van zelfbindende technologie in motorlamineringsstapels?

Zelfbindende technologie in motorlamineringsstapels biedt verbeterde efficiëntie, minder geluid en trillingen en verbeterd thermisch beheer. Deze technologie maakt compactere motorontwerpen mogelijk, cruciaal voor ruimtegevoelige toepassingen. Het zorgt ook voor een hogere precisie en uniformiteit in de motorkern, wat leidt tot betere prestaties en een langere levensduur van elektromotoren.

Toepassingen van Zelfbindende motorlaminaten

Zelfbindende lamineringsstapels worden het meest gebruikt in motoren van nieuwe energievoertuigen. Ze zijn ook ideaal voor verschillende andere toepassingen, waaronder industriële motoren, tractiemotoren, hernieuwbare energiesystemen en krachtige elektromotoren, en bieden verbeterde efficiëntie, minder geluid en verbeterde duurzaamheid in verschillende sectoren.

Wat zijn de uitdagingen van zelfbindende lamineringsstapels?

Het waarborgen van de consistentie van de coatingdikte op het oppervlak van de siliciumstaalplaat is een primaire uitdaging. Bovendien vereist het beheer van de opslag en tijdigheid van de hechtlak nauwkeurige verwerkings- en testapparatuur. Deze factoren zijn cruciaal voor het handhaven van de hoge kwaliteitsnormen en prestaties van zelfbindende lamineringsstapels.

Wat zijn de kleefmaterialen van zelfbindende motorkernen?

De klevende materialen van zelfbindende motorkernen zijn doorgaans EB540, EB546, EB548, EB549 en EB549 fast.

EB549 en EB549 fast worden voornamelijk gebruikt in aandrijfmotoren van nieuwe energievoertuigen en kleine tot middelgrote motorkernen, en bieden uitstekende prestaties en betrouwbaarheid in deze toepassingen.

Welke materialen worden vaak gebruikt in zelfbindende motorlaminaten?

De meest gebruikte materialen in zelfbindende motorlamineringen zijn siliciumstaal en nikkel-ijzerlegeringen. Deze materialen worden gekozen vanwege hun uitstekende magnetische eigenschappen, die cruciaal zijn voor een efficiënte werking van de motor. Siliciumstaal, ook elektrisch staal, in het bijzonder, is favoriet vanwege het lage kernverlies en de hoge permeabiliteit, waardoor het ideaal is voor zeer efficiënte elektromotoren. Inclusief 10JNEX900-materiaal van het Japanse Kawasaki Corporation, met een dikte van 0,1 mm.

Hoe werken zelfbindende motorlaminaten?

Lamineringsbinding vertegenwoordigt een baanbrekende vooruitgang in de motorproductie. Zelfbindende motorlamineringen werken via een warmtebehandelingsproces dat hun bindingseigenschappen activeert. Wanneer ze aan hitte worden blootgesteld, hechten de lamineringen zich op moleculair niveau aan elkaar, waardoor een naadloze en sterke verbinding ontstaat.

Verhoog Uw Motor Efficiëntie met Onze Zelfbindende Laminering!

Verbeter de prestaties van uw elektromotor met onze rotor- en statorbindingslamineringsstapelservices. Pas uw laminaten bij ons aan om te voldoen aan uw unieke motorvereisten.

U bent wellicht ook geïnteresseerd in