Få överlägsna självbindande lamineringsstaplar i Kina. Innovativ design för oöverträffad hållbarhet och effektivitet i dina industriella projekt.

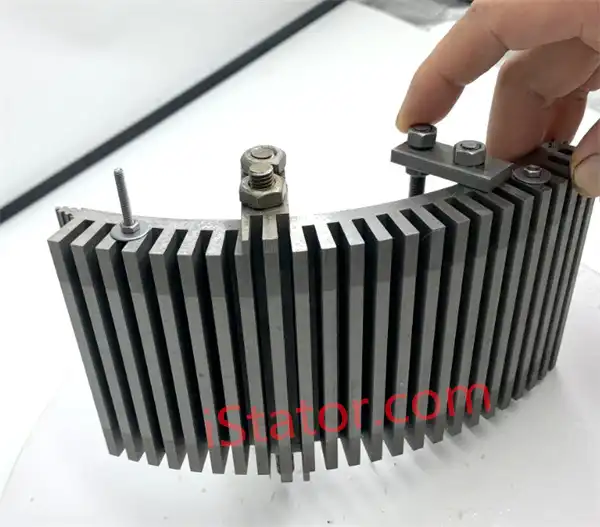

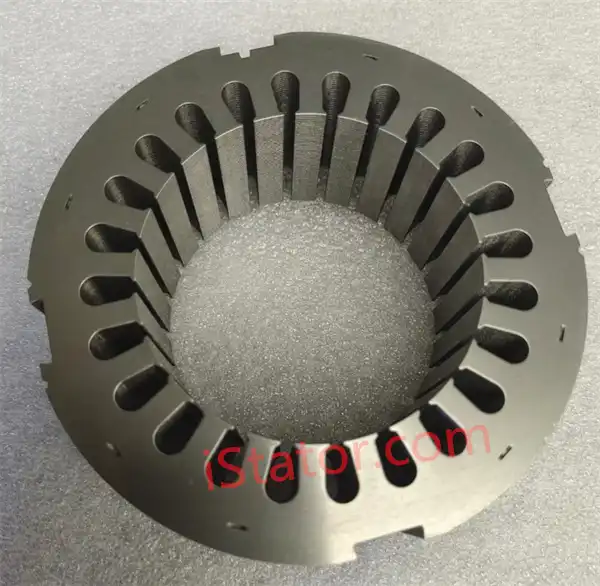

Helansiktsbindning – vår mest oförstörande teknik för att producera stator- och rotorkärnor

Självbindande lamineringsstaplar, även känd som full-face bonding, erbjuder exceptionell prestanda och tillförlitlighet vid motortillverkning. Denna avancerade sammanfogningsteknik säkerställer förbättrad strukturell integritet, minskade vibrationer och överlägsen termisk och elektrisk ledningsförmåga.

Självbindning ger en renare och mer miljövänlig lösning genom att eliminera behovet av förregling eller svetsning. Vi tillhandahåller även limbindande lamineringsstaplar.

Självbindande elektriska stållamineringsteknik

Självbunden motorkärna är en innovativ tillverkningsprocess för statorkärna. I själva verket kan självbunden järnkärna betraktas som en variant av den bundna järnkärnan.

Den använder en speciell funktionell beläggning för att tätt binda statorns kärna för att uppnå en integrerad anslutning. Genom självbindningsprocessen kan den strukturella styrkan och geometriska toleransen hos statorkärnan förbättras effektivt.

Nyckeln till denna lamineringsbindningsprocess är korrekt val och användning av självhäftande beläggningar, samt strikt kontroll för att säkerställa kvaliteten och stabiliteten hos statorkärnan.

Den självbundna kärnprocessen använder speciella beläggningar och högtemperaturhärdning för att tätt binda kärnskivorna, vilket avsevärt förbättrar styrkan hos den övergripande strukturen.

Självhäftande lamineringsstaplar produkter

Ultratunna elektriska stålplåtar är svåra att bilda nitpunkter eller låspunkter, och lasersvetsning kan orsaka lokal ledning, vilket är skadligt för motorns prestanda. Därför har självbundna järnkärnor blivit ett idealiskt val för att lösa problemet med laminering och montering av ultratunna silikonstålplåtar.

Fördelar med att binda hela ytan med rygglack

Designfrihet

Helyta limning med Backlack möjliggör större flexibilitet i motordesign. Ingenjörer kan skapa intrikata och optimerade konstruktioner utan de begränsningar som traditionella bindningsmetoder ställer.

Mekanisk stabilitet och dimensionsnoggrannhet

Denna bindningsteknik säkerställer hög mekanisk stabilitet och exakt måttnoggrannhet. Resultatet är robusta och pålitliga motorkärnor som bibehåller sin strukturella integritet under olika driftsförhållanden.

Underhåll av magnetiska egenskaper

Backlack bonding bevarar de magnetiska egenskaperna hos lamineringarna, vilket säkerställer optimal prestanda och effektivitet hos motorn.

Förbättrad värmeledningsförmåga

Helytans bindning förbättrar värmeledningsförmågan, vilket möjliggör bättre värmeavledning och förbättrad total motorprestanda.

Ökat fordonsräckvidd

För elfordon bidrar den förbättrade verkningsgraden och minskade energiförlusterna från fullytebindning till ett ökat fordonsräckvidd, vilket gör det till ett föredraget val för moderna fordonsapplikationer.

Minskade vibrationer och brus

Denna metod minskar vibrationer och buller avsevärt, vilket leder till tystare motordrift och förbättrad användarupplevelse.

Konventionella staplingstekniker för elektriska stållamineringsstaplar

Lasersvetsning

Denna teknik använder en kraftfull laser för att svetsa samman lamineringarna vid specifika punkter. Lasersvetsning ger en stark bindning och exakt inriktning men kan introducera lokal uppvärmning.

Förregling

Förregling innebär att man skapar flikar och slitsar på kanterna av lamineringarna, vilket gör att de kan snäppa ihop utan behov av ytterligare bindemedel.

Nitande

Nitning använder mekaniska fästelement för att hålla ihop lamineringarna. Denna metod är pålitlig och lätt att implementera men kan lägga till vikt och skapa stresspunkter i stapeln.

Kvalitetskontroll för självhäftande rotor- och statorlaminering

Verifiera att limmet och lamineringarna uppfyller de specificerade standarderna och kraven. Detta inkluderar kontroll av korrekt märkning, batchnummer och dokumentation.

Se till att limmet appliceras korrekt, i rätt mängd och med jämn täckning. Detta kan göras genom visuell inspektion, viktmätningar eller andra metoder.

Övervaka limningsprocessen för att säkerställa att lamineringarna är korrekt inriktade och sammanfogade med limmet. Vi kan involvera fixturer, övervaka temperatur och tryck och utföra stickprovskontroller.

Inspektera de bundna lamineringarna för eventuella defekter, såsom delaminering, tomrum eller ojämn limning. Detta kan göras genom visuell inspektion, ultraljudstestning eller andra oförstörande testmetoder.

Vanliga frågor

Kan självbindande stapellamineringar anpassas?

Ja, självbindande motorkomponenter kan anpassas för att möta specifika krav och optimal motorprestanda, såsom storlek, form och magnetiska egenskaper. Detta möjliggör större flexibilitet i motordesign och optimering.

Vilka är de primära fördelarna med självbindande teknik i motorlamineringsstaplar?

Självbindande teknologi i motorlamineringsstaplar ger ökad effektivitet, minskat buller och vibrationer och förbättrad termisk hantering. Denna teknik möjliggör mer kompakta motorkonstruktioner, avgörande för utrymmeskänsliga applikationer. Det säkerställer också högre precision och enhetlighet i motorkärnan, vilket leder till bättre prestanda och livslängd för elmotorer.

Tillämpningar av självbindande motorlamineringar

Självbindande lamineringsstaplar används oftast i nya energifordonsmotorer. De är också idealiska för olika andra applikationer, inklusive industrimotorer, dragmotorer, förnybara energisystem och högpresterande elmotorer, och erbjuder ökad effektivitet, minskat buller och förbättrad hållbarhet inom olika sektorer.

Vilka är utmaningarna med självbindande lamineringsstaplar?

Att säkerställa konsistensen av beläggningstjockleken på ytan av silikonstålplåten är en primär utmaning. Dessutom kräver hantering av lagring och aktualitet av limningslack precisionsbearbetnings- och testutrustning. Dessa faktorer är avgörande för att upprätthålla de höga kvalitetsstandarderna och prestandan hos självbindande lamineringsstaplar.

Vilka är de självhäftande materialen i en självbindande motorkärna?

De självhäftande materialen i självbindande motorkärnor är vanligtvis EB540, EB546, EB548, EB549 och EB549 snabba.

EB549 och EB549 fast används främst i nya energidrivna fordonsdrivmotorer och små till medelstora motorkärnor, vilket ger utmärkt prestanda och tillförlitlighet i dessa applikationer.

Vilka material används vanligtvis i självbindande motorlamineringar?

De mest använda materialen i självbindande motorlamineringar är kiselstål och nickel-järnlegeringar. Dessa material är valda för sina utmärkta magnetiska egenskaper, vilket är avgörande för effektiv motordrift. Kiselstål, även elektriskt stål, i synnerhet, gynnas för sin låga kärnförlust och höga permeabilitet, vilket gör det idealiskt för högeffektiva elmotorer. Inklusive 10JNEX900-material från japanska Kawasaki Corporation, med en tjocklek på 0,1MM.

Hur fungerar självbindande motorlaminat?

Lamineringslimning representerar ett banbrytande framsteg inom motortillverkning. Självbindande motorlamineringar fungerar genom en värmebehandlingsprocess som aktiverar deras bindningsegenskaper. När de utsätts för värme binder lamineringarna samman på molekylär nivå, vilket skapar en sömlös och stark anslutning.

Förbättra din motoreffektivitet med våra självbindande lamineringar!

Uppgradera din elmotorprestanda med våra tjänster för laminering av rotor och statorbindning. Skräddarsy dina lamineringar med oss för att möta dina unika motorkrav.

Du kanske också är intresserad av