Uzyskaj doskonałe samoprzylepne stosy laminowane w Chinach. Innowacyjne projekty zapewniające niezrównaną trwałość i wydajność w projektach przemysłowych.

Konwencjonalne techniki układania w stosy laminatów ze stali elektrycznej

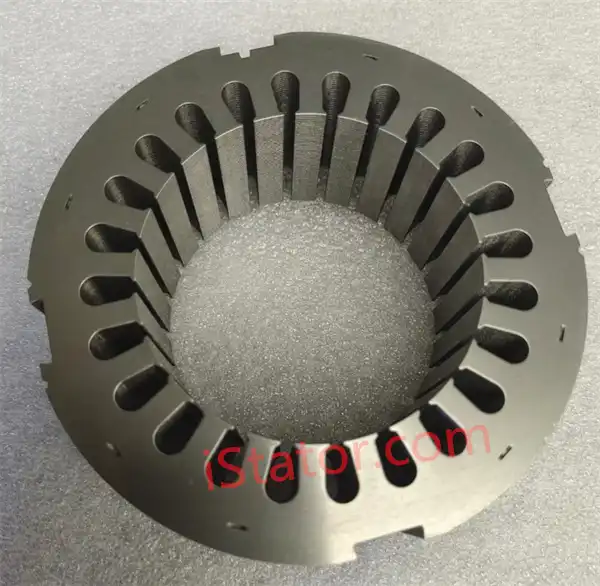

Samoprzylepne stosy laminowane, znane również jako łączenie pełnopowierzchniowe, oferują wyjątkową wydajność i niezawodność w produkcji silników. Ta zaawansowana technika łączenia zapewnia zwiększoną integralność strukturalną, zmniejszone wibracje oraz doskonałą przewodność cieplną i elektryczną.

Samoprzylepne zapewnia czystsze i bardziej przyjazne dla środowiska rozwiązanie, eliminując potrzebę blokowania lub spawania. Dostarczamy również klejone stosy laminowane.

Poprawiona przewodność cieplna

Samoprzylepny rdzeń silnika to innowacyjny proces produkcji rdzenia stojana. W rzeczywistości samoprzylepny rdzeń żelazny można uznać za wariant rdzenia żelaznego klejonego.

Wykorzystuje specjalną powłokę funkcjonalną do ścisłego łączenia elementów rdzenia stojana w celu uzyskania integralnego połączenia. Dzięki procesowi samosklejania można skutecznie poprawić wytrzymałość strukturalną i tolerancję geometryczną rdzenia stojana.

Kluczem do tego procesu łączenia laminowanego jest prawidłowy dobór i stosowanie powłok samoprzylepnych, a także ścisła kontrola w celu zapewnienia jakości i stabilności rdzenia stojana.

Proces samosklejania rdzenia wykorzystuje specjalne powłoki i utwardzanie w wysokiej temperaturze w celu ścisłego łączenia arkuszy rdzenia, co znacznie poprawia wytrzymałość całej konstrukcji.

Czy samoprzylepne laminaty stosowe można dostosować?

Ultracienkie arkusze stali elektrotechnicznej trudno jest formować w punktach nitowania lub punktach blokowania, a spawanie laserowe może powodować lokalne przewodzenie, co jest szkodliwe dla wydajności silnika. Dlatego samoprzylepne rdzenie żelazne stały się idealnym wyborem do rozwiązania problemu laminowania i montażu ultracienkich arkuszy stali krzemowej.

Technologia samoprzylepnych laminatów ze stali elektrycznej

Zwiększony zasięg pojazdu

Wiązanie na całej powierzchni za pomocą Backlack zapewnia większą elastyczność w projektowaniu silnika. Inżynierowie mogą tworzyć skomplikowane i zoptymalizowane projekty bez ograniczeń narzucanych przez tradycyjne metody łączenia.

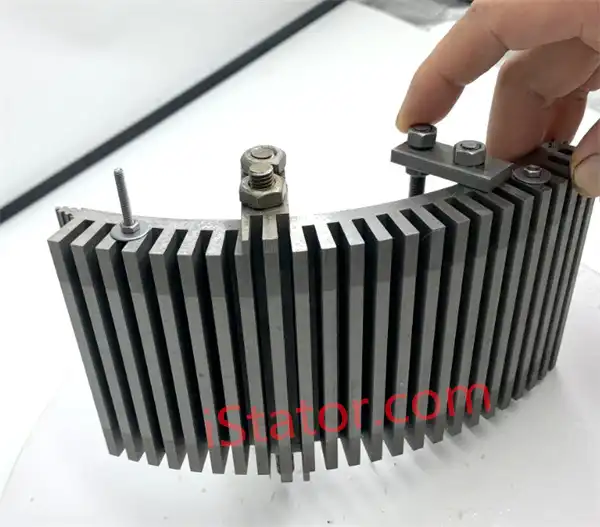

Blokowanie

Ta technika łączenia zapewnia wysoką stabilność mechaniczną i precyzyjną dokładność wymiarową. Rezultatem są wytrzymałe i niezawodne rdzenie silników, które zachowują swoją integralność strukturalną w różnych warunkach pracy.

Zmniejszone wibracje i hałas

Wiązanie Backlack zachowuje właściwości magnetyczne laminacji, zapewniając optymalną wydajność i sprawność silnika.

Utrzymanie właściwości magnetycznych

Całopowierzchniowe wiązanie zwiększa przewodność cieplną, umożliwiając lepsze rozpraszanie ciepła i poprawę ogólnej wydajności silnika.

Stabilność mechaniczna i dokładność wymiarowa

W przypadku pojazdów elektrycznych zwiększona wydajność i zmniejszone straty energii dzięki wiązaniu na całej powierzchni przyczyniają się do zwiększenia zasięgu pojazdu, co czyni je preferowanym wyborem w nowoczesnych zastosowaniach motoryzacyjnych.

Spawanie laserowe

Ta metoda znacznie zmniejsza wibracje i hałas, co prowadzi do cichszej pracy silnika i lepszego doświadczenia użytkownika.

Swoboda projektowania

Wybór najlepszych: kompleksowy przegląd producentów zespołów laminowanych rdzeni silników w Chinach

Ta technika wykorzystuje laser o dużej mocy do spawania laminatów w określonych punktach. Spawanie laserowe zapewnia mocne wiązanie i precyzyjne wyrównanie, ale może powodować lokalne nagrzewanie.

Nitowanie

Blokowanie polega na tworzeniu zakładek i szczelin na krawędziach laminatów, co umożliwia ich zatrzaskiwanie bez potrzeby stosowania dodatkowych środków wiążących.

Odkryj najlepszych chińskich dostawców niestandardowych laminatów z rdzeniem segmentowym dla wydajnych rozwiązań energetycznych

Nitowanie wykorzystuje łączniki mechaniczne do utrzymywania laminatów razem. Ta metoda jest niezawodna i łatwa do wdrożenia, ale może dodać ciężaru i tworzyć punkty naprężeń w stosie.

Zalety łączenia całej powierzchni z Backlack

Sprawdź, czy klej i laminacje spełniają określone normy i wymagania. Obejmuje to sprawdzenie prawidłowego oznakowania, numerów partii i dokumentacji.

Upewnij się, że klej jest nakładany prawidłowo, w odpowiedniej ilości i z równomiernym pokryciem. Można to zrobić poprzez kontrolę wizualną, pomiary wagi lub inne metody.

Monitoruj proces łączenia, aby upewnić się, że laminacje są prawidłowo wyrównane i połączone ze sobą za pomocą kleju. Możemy zaangażować osprzęt, monitorowanie temperatury i ciśnienia oraz przeprowadzanie kontroli punktowych.

Sprawdź łączone laminacje pod kątem wszelkich wad, takich jak rozwarstwienie, puste przestrzenie lub nierównomierne łączenie. Można to zrobić poprzez kontrolę wizualną, badanie ultradźwiękowe lub inne nieniszczące metody testowania.

Zastosowania samoprzylepnych laminatów silnikowych

Jakie są materiały klejące samoprzylepnego rdzenia silnika?

Tak, samoprzylepne komponenty silnika można dostosować do konkretnych wymagań i optymalnej wydajności silnika, takich jak rozmiar, kształt i właściwości magnetyczne. Pozwala to na większą elastyczność w projektowaniu i optymalizacji silnika.

Ulepsz wydajność swojego silnika elektrycznego dzięki naszym usługom laminowania stosów laminowanych wirników i stojanów. Dostosuj swoje laminaty z nami, aby spełnić Twoje unikalne wymagania dotyczące silnika.

Technologia samoprzylepnych laminatów silnikowych zapewnia zwiększoną wydajność, zmniejszony hałas i wibracje oraz ulepszone zarządzanie termiczne. Technologia ta umożliwia bardziej kompaktowe konstrukcje silników, co jest kluczowe w zastosowaniach wymagających ograniczonej przestrzeni. Zapewnia również większą precyzję i jednorodność rdzenia silnika, co prowadzi do lepszej wydajności i trwałości silników elektrycznych.

Jak działają samoprzylepne laminaty silnikowe?

Stosy samoprzylepnych laminatów są najczęściej stosowane w silnikach nowych pojazdów energetycznych. Są również idealne do różnych innych zastosowań, w tym silników przemysłowych, silników trakcyjnych, systemów energii odnawialnej i wysokowydajnych silników elektrycznych, oferując zwiększoną wydajność, zmniejszony hałas i lepszą trwałość w różnych sektorach.

Jakie materiały są powszechnie stosowane w samoprzylepnych laminatach silnikowych?

Zapewnienie spójności grubości powłoki na powierzchni blachy ze stali krzemowej jest głównym wyzwaniem. Ponadto zarządzanie magazynowaniem i terminowością lakieru wiążącego wymaga precyzyjnego przetwarzania i testowania. Czynniki te są kluczowe dla utrzymania wysokich standardów jakości i wydajności stosów laminowanych samosklejanych.

Jakie są główne zalety technologii samoprzylepnych w stosach laminowanych silników?

Materiały klejące samoprzylepnych rdzeni silników to zazwyczaj EB540, EB546, EB548, EB549 i EB549 fast.

EB549 i EB549 fast są stosowane głównie w silnikach napędowych pojazdów nowej energii oraz rdzeniach silników małych i średnich rozmiarów, zapewniając doskonałą wydajność i niezawodność w tych zastosowaniach.

Wiązanie Backlack zachowuje właściwości magnetyczne laminatów, zapewniając optymalną wydajność i sprawność silnika.

Najczęściej używanymi materiałami w samoprzylepnych laminatach silników są stal krzemowa i stopy niklu i żelaza. Materiały te są wybierane ze względu na ich doskonałe właściwości magnetyczne, które są kluczowe dla wydajnej pracy silnika. Stal krzemowa, a także stal elektryczna, w szczególności, jest preferowana ze względu na niskie straty rdzenia i wysoką przenikalność, co czyni ją idealną do wysokowydajnych silników elektrycznych. W tym materiał 10JNEX900 japońskiej firmy Kawasaki Corporation o grubości 0,1 mm.

Jakie są wyzwania związane ze stosami samoprzylepnych laminatów?

Łączenie laminacji stanowi przełomowy postęp w produkcji silników. Samoprzylepne laminaty silnikowe działają poprzez proces obróbki cieplnej, który aktywuje ich właściwości wiążące. Poddane działaniu ciepła laminaty łączą się ze sobą na poziomie molekularnym, tworząc bezszwowe i mocne połączenie.

Pełne łączenie powierzchni — nasza najbardziej nieniszcząca technika produkcji rdzeni stojana i wirnika

Ulepsz wydajność swojego silnika elektrycznego dzięki naszym usługom laminowania stosów wiązań wirnika i stojana. Dostosuj swoje laminacje z nami, aby spełnić Twoje wyjątkowe wymagania dotyczące silnika.

Może Cię również zainteresować